In un’industria dove ogni micron può determinare la differenza tra successo e fallimento, i trattamenti termici non sono semplici processi tecnici: sono strategie ingegneristiche che trasformano la materia.

È infatti nel cuore del metallo che avviene la vera evoluzione, quando calore, tempo e atmosfera vengono calibrati con precisione per modificarne struttura, resistenza e comportamento.

Che si tratti di aumentare la durezza di un acciaio, migliorare la tenacità di una lega o ottimizzare la lavorabilità di un pezzo complesso, il trattamento termico è il punto in cui fisica e tecnica si fondono per dare forma a performance superiori.

Ma come funziona davvero questo processo? Perché è così determinante nella lavorazione dei metalli? E soprattutto: come scegliere il trattamento giusto in funzione degli obiettivi del progetto?

In questa guida risponderemo a queste domande e andremo in profondità, analizzando tipologie, fasi e applicazioni dei trattamenti termici.

Che cosa sono i trattamenti termici?

I trattamenti termici sono operazioni controllate che prevedono il riscaldamento e il raffreddamento dei metalli secondo curve termiche precise, con l’obiettivo di modificare le proprietà fisiche e meccaniche del materiale, senza alterarne la composizione chimica.

A differenza di una semplice esposizione al calore, il trattamento termico segue una logica ingegneristica ben definita. Ogni fase (riscaldamento, mantenimento e raffreddamento) è progettata in funzione del tipo di metallo, delle caratteristiche desiderate e delle condizioni operative a cui il componente sarà sottoposto.

Questo processo permette di intervenire in profondità sulla struttura cristallina del materiale, modificando aspetti come:

- durezza

- resilienza

- resistenza all’usura

- tenacità

- stabilità dimensionale

Quanti tipi di trattamenti termici esistono? Quali sono?

I trattamenti termici si classificano in diverse tipologie, ognuna delle quali risponde a esigenze specifiche legate al comportamento del metallo in esercizio. La distinzione principale si basa sul risultato desiderato: modificare la struttura cristallina per migliorarne la lavorabilità, aumentarne la durezza o incrementarne la resistenza alla fatica.

I principali tipi di trattamenti termici sono:

- Ricottura (annealing): utilizzata per ammorbidire il metallo, ridurre le tensioni interne e migliorare la lavorabilità. È ideale per materiali che hanno subito deformazioni a freddo.

- Normalizzazione: consiste in un riscaldamento a una temperatura superiore a quella critica, seguito da un raffreddamento in aria. Serve a ottenere una struttura più uniforme e a migliorare le proprietà meccaniche generali.

- Tempra (hardening): è il trattamento che aumenta significativamente la durezza e la resistenza all'usura. Prevede un raffreddamento rapido (di solito in olio o acqua) dopo il riscaldamento.

- Rinvenimento (tempering): segue la tempra e serve a ridurre la fragilità del materiale, ristabilendo un equilibrio tra durezza e tenacità.

- Cementazione: trattamento termochimico che aumenta la durezza superficiale di un componente in acciaio, saturando gli strati esterni di carbonio.

- Nitrurazione: simile alla cementazione, ma utilizza l’azoto per indurire la superficie del metallo. Offre ottima resistenza all’usura e alla corrosione.

- Austempering e martempering: varianti della tempra che prevedono raffreddamenti controllati in bagno di sali o oli per ottenere strutture specifiche come la bainite o per ridurre le deformazioni.

Ogni trattamento è scelto in funzione della lega utilizzata, delle prestazioni richieste e delle condizioni di esercizio del pezzo finito.

Quali sono i trattamenti termici degli acciai?

Gli acciai possono essere sottoposti a tutti i principali trattamenti termici sopra elencati, ma in particolare si ricorre spesso a:

- Tempra e rinvenimento, per ottenere un’ottima combinazione tra durezza e resistenza meccanica.

- Ricottura, utile per rigenerare la lavorabilità dopo deformazioni a freddo.

- Cementazione e nitrurazione, fondamentali per aumentare la durezza superficiale mantenendo un cuore tenace, come nei componenti meccanici soggetti ad attrito e usura.

Ogni trattamento termico applicato agli acciai va scelto in base alla loro composizione chimica (acciai al carbonio, legati o inossidabili) e all’uso finale del componente.

Quali sono i trattamenti termici delle leghe del ferro?

Le leghe del ferro, come la ghisa e gli acciai speciali, richiedono trattamenti termici mirati e specifici.

- La ghisa, ad esempio, può essere trattata con ricottura di grafitizzazione, per migliorarne la lavorabilità e la duttilità.

- Per le leghe ferrose altolegati (come acciai per utensili, acciai rapidi, acciai inox), si impiegano tempra, rinvenimento e solubilizzazione per esaltare proprietà come la resistenza alla corrosione, alla fatica o alle alte temperature.

Quante e quali sono le fasi fondamentali dei trattamenti termici?

Ogni trattamento termico efficace è il risultato di un processo rigoroso e controllato, articolato in tre fasi principali:

- Riscaldamento (Heating)

- Mantenimento (Soaking)

- Raffreddamento (Cooling)

- Durezza: la capacità del materiale di resistere alla deformazione permanente o all’abrasione. Aumentare la durezza è spesso cruciale per componenti soggetti a usura, come utensili da taglio, ingranaggi o superfici di contatto.

- Tenacità: la resistenza del materiale alla frattura sotto carico improvviso. Alcuni trattamenti, come il rinvenimento dopo tempra, sono pensati proprio per bilanciare durezza e tenacità, evitando fragilità eccessiva.

- Resilienza: la capacità del materiale di assorbire energia in caso di urti. È una proprietà fondamentale nei componenti esposti a sollecitazioni dinamiche, come molle o assi rotanti.

- Duttilità: la facilità con cui il materiale può essere deformato plasticamente senza rompersi. Alcuni trattamenti (come la ricottura) mirano a ripristinare o aumentare la duttilità, per facilitare lavorazioni successive come stampaggio o imbutitura.

- Stabilità dimensionale: molto importante nelle lavorazioni di precisione: i trattamenti termici possono eliminare tensioni residue che, se lasciate, porterebbero a deformazioni nel tempo.

- migliorare le prestazioni meccaniche: i trattamenti termici consentono di aumentare la durezza, la resistenza alla trazione o all’usura. Questo è essenziale per componenti soggetti a sollecitazioni elevate, attriti costanti o cicli di fatica.

- favorire la lavorabilità: alcuni trattamenti, come la ricottura, servono ad ammorbidire il metallo, rendendolo più facile da lavorare con utensili da taglio o macchinari CNC. Questo riduce tempi, usura degli utensili e costi di produzione.

- eliminare le tensioni residue: durante lavorazioni come la forgiatura o la saldatura, nel materiale si generano tensioni interne che possono portare a deformazioni o cricche nel tempo. I trattamenti termici le rilassano, garantendo stabilità dimensionale e durata nel tempo.

- adeguare il materiale all'applicazione finale: ogni applicazione industriale richiede proprietà diverse: un albero motore, un utensile chirurgico e una molla hanno esigenze meccaniche opposte. I trattamenti termici permettono di “personalizzare” il comportamento del metallo per rispondere esattamente a quelle necessità.

- prolungare la vita utile del componente: un trattamento eseguito correttamente può moltiplicare la resistenza del pezzo all’usura, alla corrosione o alla fatica meccanica. Un investimento in fase di produzione che si traduce in minore manutenzione, minori guasti e maggiore affidabilità nel tempo.

Il metallo viene portato a una temperatura specifica, generalmente superiore alla temperatura critica del materiale. La velocità di riscaldamento deve essere controllata in base alla geometria del pezzo e al tipo di acciaio o lega, per evitare shock termici o deformazioni.

Una volta raggiunta la temperatura target, il pezzo viene mantenuto in forno per un tempo definito. Questo tempo di “soaking” serve a garantire che il calore penetri in modo uniforme fino al cuore del materiale. È una fase di equilibrio, in cui le trasformazioni metallurgiche iniziano a compiersi.

La fase più critica. Il pezzo viene raffreddato secondo una curva controllata (rapida o lenta), utilizzando diversi mezzi: aria, acqua, olio o gas inerti. La velocità e il metodo di raffreddamento determinano la struttura finale: martensite, perlite, bainite… ognuna con proprietà meccaniche distinte.

In alcune lavorazioni avanzate si aggiungono fasi intermedie o cicli termici multipli, ma la logica di fondo resta invariata: riscaldare, mantenere, raffreddare, sempre con controllo assoluto di tempi, temperature e atmosfere.

Quale proprietà viene modificata con i trattamenti termici?

L’obiettivo dei trattamenti termici non è semplicemente alterare l’aspetto del metallo, ma trasformarne profondamente la struttura interna, andando a incidere sulle sue proprietà meccaniche e fisiche. La proprietà che viene più comunemente modificata è la durezza, ma non è l’unica.

Vediamo nel dettaglio le principali proprietà che possono essere influenzate:

A cosa servono i trattamenti termici nella lavorazione dei metalli?

Nella lavorazione dei metalli, i trattamenti termici non rappresentano una fase accessoria, ma una vera e propria leva strategica per ottimizzare le prestazioni del materiale e garantire la qualità del prodotto finito.

La loro funzione è duplice: correggere le proprietà meccaniche del materiale dopo le lavorazioni e preparare il metallo a sopportare le condizioni di esercizio reali.

In termini concreti, i trattamenti termici nella lavorazione dei metalli servono a:

Come vengono eseguiti i trattamenti termici nella lavorazione dei metalli?

Il primo passo di un trattamento termico nella lavorazione dei metalli è l’identificazione del tipo di trattamento da eseguire in funzione del materiale (acciaio al carbonio, acciaio legato, ghisa, lega di alluminio, ecc.) e dell’obiettivo tecnico. Ogni metallo ha una risposta diversa al calore, e ogni applicazione ha esigenze meccaniche specifiche.

I componenti devono essere puliti, asciutti e privi di contaminazioni prima di essere sottoposti a trattamento termico. Residui oleosi o ossidi possono alterare l’efficacia del processo, specie nei trattamenti in atmosfera controllata o nei cicli termochimici.

Durante il trattamento, i pezzi possono essere sottoposti a calore in atmosfera aperta, protetta (argon, azoto) o sottovuoto, per evitare fenomeni di ossidazione, decarburazione o contaminazione superficiale. La scelta dell’atmosfera è cruciale, soprattutto nei trattamenti ad alta temperatura.

L’intero ciclo viene gestito tramite forni industriali dotati di sistemi di regolazione automatica, con termocoppie, sonde e controllori digitali che garantiscono il rispetto rigoroso di curve termiche predefinite. Anche pochi gradi di scarto possono compromettere la struttura cristallina ottenuta.

Al termine del mantenimento, il raffreddamento può avvenire in aria, olio, acqua, gas o in bagni di sali fusi, in base alla trasformazione desiderata. La rapidità e il mezzo di raffreddamento sono determinanti per ottenere martensite, perlite, bainite o altre strutture microcristalline.

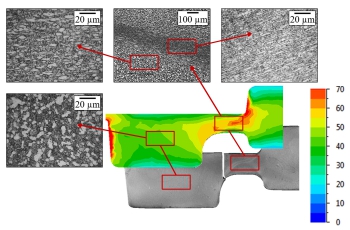

Una volta eseguito il trattamento, è fondamentale verificare la riuscita del processo. Si effettuano prove di durezza, controlli metallografici, test di resilienza o indagini strutturali per certificare la conformità ai requisiti tecnici.

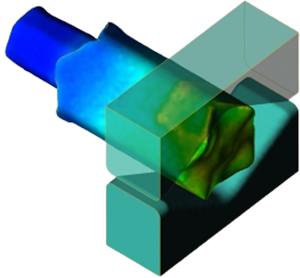

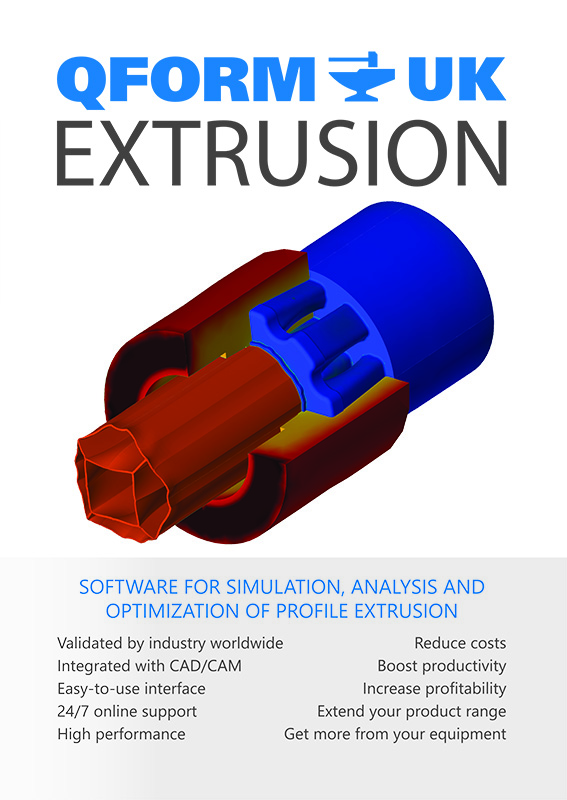

Quenching nell’estrusione di profili: controllo termico e simulazione per prestazioni superiori

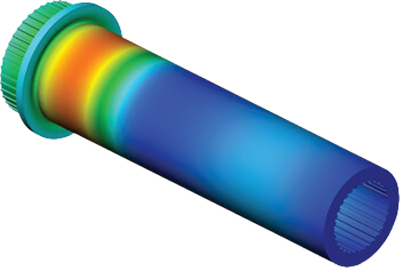

Nel processo di estrusione dell’alluminio, il quenching, ovvero il raffreddamento rapido subito dal profilo subito dopo l’uscita dalla pressa, rappresenta una fase critica per garantire la conformità dimensionale e le prestazioni meccaniche finali. L’obiettivo è ottenere un profilo senza difetti, stabile e in linea con le tolleranze geometriche richieste, intervenendo prima che inizino fenomeni indesiderati come la precipitazione degli elementi di lega.

Le leghe comunemente utilizzate, come le serie 2xxx, 6xxx e 7xxx, richiedono un ciclo termico che combini quenching e invecchiamento per raggiungere le specifiche di durezza e resistenza. Tuttavia, il raffreddamento non è uniforme: profili complessi o con spessori variabili reagiscono in modo diverso al quenching, generando tensioni termiche e potenziali distorsioni.

L’utilizzo di simulazioni agli elementi finiti (FEM) consente oggi di prevedere il comportamento del materiale in fase di raffreddamento, ottimizzando la disposizione degli ugelli, la velocità del puller e l’intensità dei getti d’acqua o aria.

In particolare, QForm UK Extrusion, con il suo modulo per la simulazione termomeccanica accoppiata, permette di analizzare in dettaglio gli effetti del raffreddamento sul profilo estruso, identificando con precisione le zone critiche soggette a deformazioni e migliorando l’efficienza del sistema di quenching.

I test condotti su profili di lega AA 6061 dimostrano che le condizioni di quenching influenzano direttamente la deformazione e la torsione dei profili: raffreddamenti troppo aggressivi causano onde e instabilità, mentre parametri ottimizzati assicurano linearità e qualità.

Infine, occorre ricordare che le proprietà meccaniche, come durezza e resistenza a trazione, sono altamente sensibili alla velocità e uniformità del raffreddamento. Il solo raffreddamento ad aria naturale, per esempio, non è sufficiente a garantire performance ottimali, mentre il raffreddamento a spruzzo con acqua, correttamente progettato, permette di ottenere strutture temprate ideali per applicazioni industriali avanzate.