I trattamenti termici degli acciai rappresentano una fase fondamentale nei processi metallurgici, perché permettono di modificare le proprietà meccaniche del materiale, trasformando l’acciaio grezzo in un componente ad alte prestazioni, resistente e durevole.

Con i trattamenti termici si definisce un ciclo controllato di riscaldamento, mantenimento e raffreddamento che va ben oltre il semplice effetto del calore. L’obiettivo principale è modificare la struttura interna degli acciai, la microstruttura, per ottenere caratteristiche meccaniche desiderate come durezza, tenacità, resistenza all’usura, stabilità dimensionale e capacità di sopportare sollecitazioni dinamiche.

Nel contesto industriale moderno, dove ogni tolleranza, ogni ciclo vita, ogni grammo o millimetro fa la differenza, i trattamenti termici acciai sono una delle leve principali per ottimizzare prodotti e processi. Dalla componentistica automobilistica ad alta precisione, agli utensili, ai componenti per l’aerospaziale, ogni applicazione richiede un acciaio con proprietà specifiche. Errori nel settaggio della temperatura, nei tempi, nella velocità di raffreddamento o nell’atmosfera del forno possono portare a deformazioni, tensioni residue, fragilità o prestazioni inferiori alle aspettative.

Ed è qui che la simulazione numerica, unita ad analisi metallurgiche accurate, entra in gioco, permettendo di predire come reagirà l’acciaio ai cicli termici, di ottimizzare i parametri, ridurre i costi sperimentali e prevenire i difetti.

Nell’articolo che segue approfondiremo tutti gli aspetti rilevanti dei trattamenti termici acciai: cosa sono, come si eseguono, in quali casi servono, quali benefici si ottengono e come sfruttare strumenti avanzati come QForm UK per migliorare i risultati.

Cosa sono i trattamenti termici degli acciai?

I trattamenti termici degli acciai sono processi industriali che prevedono il riscaldamento e il raffreddamento controllato del materiale, con l’obiettivo di modificarne la microstruttura e, di conseguenza, le proprietà meccaniche e fisiche. Questi trattamenti sono fondamentali per adattare l’acciaio alle esigenze specifiche di utilizzo: che si tratti di aumentarne la durezza, migliorarne la tenacità o ridurne le tensioni interne, ogni ciclo termico è studiato per ottenere prestazioni precise e ripetibili.

Di seguito analizziamo i trattamenti termici più comuni applicati agli acciai, ciascuno con una funzione specifica nel ciclo produttivo.

La tempra: cos’è e quando si utilizza

La tempra è uno dei trattamenti termici più diffusi e consiste in un rapido raffreddamento dell’acciaio dopo un riscaldamento a temperature elevate (solitamente tra 800°C e 950°C). L’obiettivo è ottenere una microstruttura dura e resistente, nota come martensite, che conferisce all’acciaio un’elevata durezza e una buona resistenza all’usura.

È ampiamente utilizzata in componenti soggetti a forti sollecitazioni meccaniche come alberi, ingranaggi, utensili da taglio e parti soggette ad attrito. Tuttavia, la tempra può introdurre tensioni residue o fragilità, per questo è spesso seguita da un trattamento di rinvenimento.

Il rinvenimento: obiettivo e applicazioni

Il rinvenimento è un trattamento successivo alla tempra e serve a ridurre le tensioni interne generate dal raffreddamento rapido, migliorando la tenacità dell’acciaio senza comprometterne troppo la durezza. Si effettua riscaldando nuovamente il materiale a temperature comprese tra 150°C e 600°C, in funzione delle proprietà desiderate.

Il rinvenimento rende l’acciaio meno fragile e più adatto a resistere a urti e carichi dinamici. È essenziale per garantire l’affidabilità dei pezzi temprati nel lungo periodo, soprattutto in ambiti come l’automotive, la meccanica di precisione e l’aeronautica.

Ricottura e normalizzazione: differenze e vantaggi

La ricottura è un trattamento termico volto ad ammorbidire l’acciaio, facilitare le lavorazioni meccaniche e ridurre le tensioni interne. Prevede un riscaldamento a temperatura controllata (generalmente tra 600°C e 750°C), seguito da un raffreddamento lento. Serve anche a uniformare la struttura del materiale e migliorarne la stabilità dimensionale.

La normalizzazione, invece, si effettua a temperature più elevate (fino a 900°C) e prevede un raffreddamento all’aria. Questo trattamento mira a raffinare la grana cristallina dell’acciaio, migliorandone la resistenza meccanica e rendendolo più omogeneo.

Entrambi i processi sono fondamentali nella produzione di acciai da costruzione, lamiere, fusioni e forgiate, in quanto garantiscono stabilità, lavorabilità e costanza delle proprietà del materiale.

Quali sono gli obiettivi dei trattamenti termici negli acciai?

I trattamenti termici sugli acciai non sono operazioni standardizzate, ma processi ingegneristici mirati a modificare le proprietà meccaniche e strutturali del materiale in base alle sue future applicazioni. Ogni trattamento viene studiato per ottenere prestazioni funzionali ottimali e garantire la durata e l'affidabilità del componente, anche in condizioni estreme.

- Aumentare la durezza superficiale o a cuore

Uno degli obiettivi principali è migliorare la durezza, ovvero la resistenza del materiale alla deformazione plastica o all’usura. Questo è essenziale in componenti sottoposti a forti attriti o sollecitazioni, come ingranaggi, cuscinetti, alberi motore e utensili da taglio. Trattamenti come la tempra seguita da rinvenimento sono ampiamente utilizzati per ottenere acciai ad alta durezza e al tempo stesso tenaci.

- Migliorare la lavorabilità del materiale

La ricottura ha l’obiettivo opposto: ridurre la durezza per facilitare lavorazioni meccaniche come tornitura, fresatura o foratura. Questo è particolarmente utile nella produzione di acciai da utensili o da costruzione, che richiedono un’elevata precisione dimensionale e una buona lavorabilità prima di eventuali trattamenti finali di indurimento.

- Incrementare la resistenza alla fatica e la tenacità

Nei componenti sottoposti a carichi ciclici o dinamici, come molle, leve, valvole o elementi strutturali, è fondamentale aumentare la resistenza alla fatica e la tenacità. Il corretto ciclo di trattamento termico consente di ridurre la probabilità di rotture improvvise, aumentando l’affidabilità dei pezzi anche dopo milioni di cicli di sollecitazione.

- Stabilizzare dimensionalmente i pezzi

In applicazioni ad alta precisione, come negli stampi per iniezione, nei componenti per la meccanica fine o nei settori aerospaziale e medicale, la stabilità dimensionale è prioritaria. I trattamenti termici permettono di rilassare le tensioni interne accumulate durante la lavorazione o la saldatura, evitando deformazioni nel tempo o durante l’esercizio.

Come avviene un trattamento termico sugli acciai?

Un trattamento termico è un processo ciclico che si compone di tre fasi principali: riscaldamento, mantenimento (o permanenza) e raffreddamento. Ognuna di queste fasi è progettata con cura in base al tipo di acciaio e alle proprietà finali desiderate. L’interazione tra temperatura, tempo e ambiente controllato è ciò che determina la microstruttura e, di conseguenza, le performance del materiale.

- Riscaldamento

La fase iniziale consiste nel portare l’acciaio a una temperatura definita, generalmente tra 600°C e 1000°C, in funzione del tipo di trattamento (ricottura, tempra, normalizzazione, ecc.). Il riscaldamento può avvenire:

- In forni a camera o a pozzo, con controllo preciso della temperatura;

- In forni a vuoto o a gas protettivo, per prevenire l’ossidazione;

- Tramite induzione elettromagnetica, nei trattamenti localizzati.

Una curva di riscaldamento ben definita è essenziale per evitare gradienti termici troppo elevati, che potrebbero generare deformazioni o fessurazioni nel materiale.

- Mantenimento (o permanenza)

Una volta raggiunta la temperatura target, l’acciaio viene mantenuto per un tempo specifico (da pochi minuti a diverse ore) per permettere l’omogeneizzazione termica e la trasformazione della microstruttura.

Il tempo di permanenza dipende da:

- Sezione del pezzo

- Tipo di lega

- Obiettivo del trattamento

Questa fase è fondamentale per garantire una trasformazione uniforme in tutto il volume del materiale, evitando zone con proprietà meccaniche diverse.

- Raffreddamento

È la fase più critica del processo. Il raffreddamento può essere:

- Rapido (tempra) in bagno d’olio, acqua, sali fusi o polimeri;

- Lento (ricottura o normalizzazione) in forno spento o all’aria.

La curva di raffreddamento, che definisce la velocità con cui la temperatura del pezzo scende nel tempo, influisce direttamente sulla formazione di martensite, perlite, bainite o ferrite. Raffreddamenti troppo rapidi o non uniformi possono causare tensioni residue, cricche o distorsioni dimensionali.

La simulazione FEM (Metodo degli Elementi Finiti)nei trattamenti termici

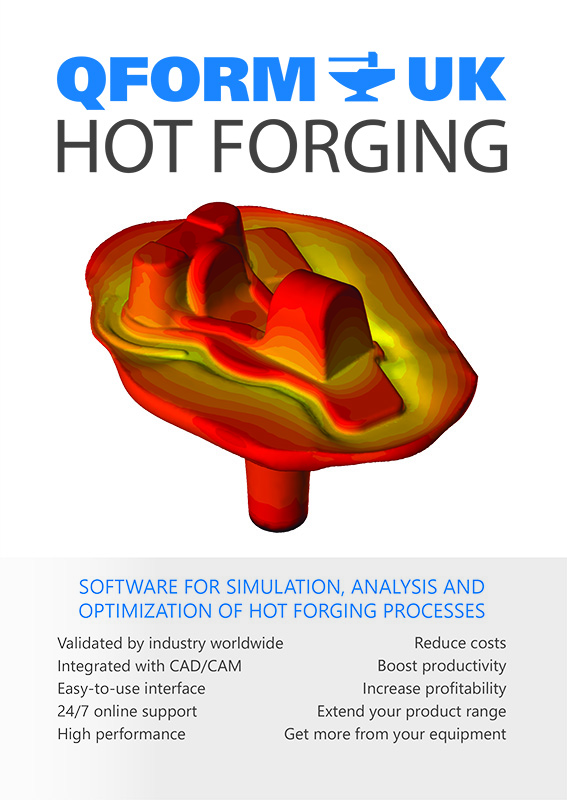

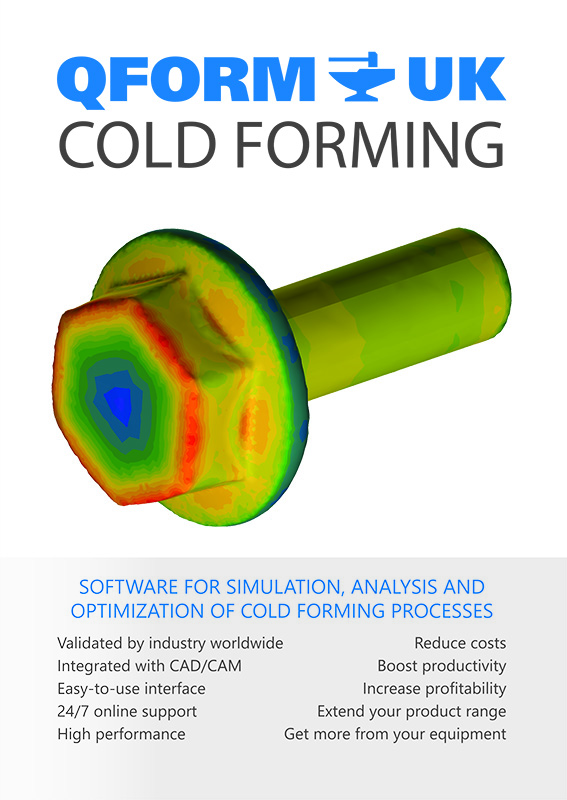

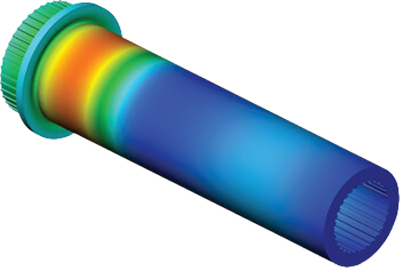

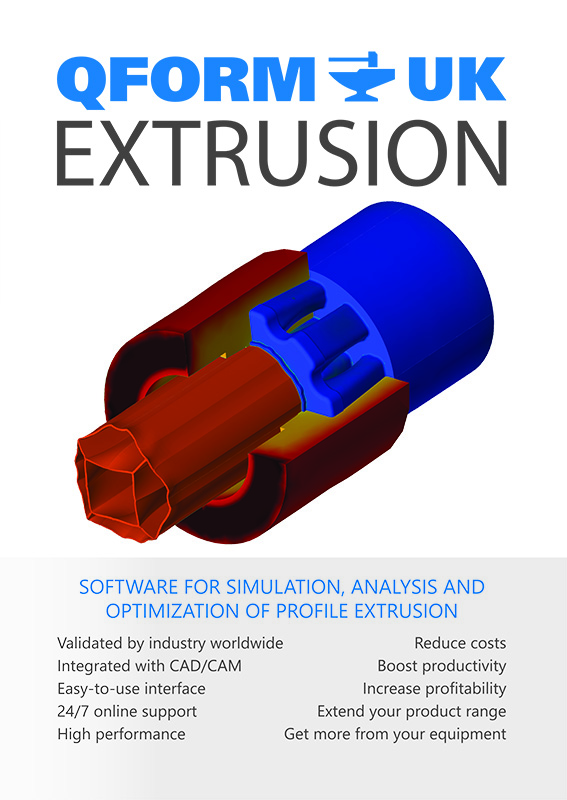

Grazie a strumenti avanzati come QForm UK, è possibile simulare l’intero ciclo termico prima ancora di eseguire il trattamento reale.

La simulazione consente di:

- Visualizzare l’evoluzione delle temperature all’interno del pezzo;

- Prevedere tensioni residue, deformazioni e durezza finale;

- Ottimizzare le curve di riscaldamento e raffreddamento;

- Ridurre i costi e i tempi di test in officina.

Quali sono i benefici della simulazione nei trattamenti termici degli acciai?

Nell’industria moderna, l’affidabilità dei componenti in acciaio trattati termicamente non può essere lasciata al caso. Ogni ciclo termico deve essere studiato con precisione per evitare difetti, scarti o rilavorazioni. È qui che la simulazione numerica diventa un alleato indispensabile.

Grazie a soluzioni avanzate come QForm UK, è possibile prevedere in modo accurato gli effetti del trattamento termico sul materiale, ancora prima di eseguire una prova pratica. Questo approccio consente un significativo risparmio di tempo, energia e risorse, garantendo al tempo stesso una maggiore qualità e ripetibilità del processo.

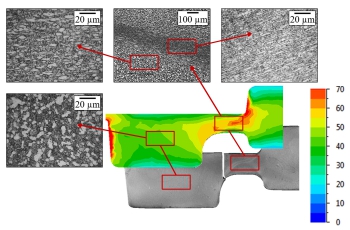

Prevedere le trasformazioni di fase

Uno dei vantaggi chiave della simulazione è la possibilità di analizzare nel dettaglio le trasformazioni di fase che avvengono all'interno dell'acciaio durante il ciclo termico. Il modulo Form Phase Transformation di QForm UK consente di simulare:

- la formazione di martensite, bainite, perlite e ferrite;

- l’evoluzione della microstruttura in funzione della curva termica;

- l’influenza della composizione chimica dell’acciaio sulla risposta al trattamento.

Queste informazioni permettono di selezionare il miglior ciclo termico per raggiungere le proprietà desiderate, riducendo l’approccio “trial and error”.

Simulare le tensioni residue e la durezza finale

Le tensioni residue sono una delle principali cause di deformazioni, cricche e instabilità dimensionale nei pezzi trattati. Con QForm UK è possibile prevedere con precisione:

- la distribuzione delle tensioni residue nel volume del componente;

- la durezza finale ottenuta in ogni zona del pezzo, anche con geometrie complesse;

- l’effetto del raffreddamento non uniforme su componenti di grandi dimensioni o a pareti differenziate.

Queste simulazioni aiutano a correggere preventivamente il ciclo termico, evitando rilavorazioni costose e migliorando l’affidabilità in esercizio.

Ottimizzare il ciclo termico per ridurre difetti e costi

Attraverso la simulazione, è possibile ottimizzare l’intero processo termico in modo da ridurre i tempi ciclo, limitare le sollecitazioni interne e minimizzare la formazione di difetti. In particolare, QForm UK consente di:

- Regolare i tempi di riscaldamento e raffreddamento per evitare shock termici;

- Scegliere il mezzo di raffreddamento più adatto (olio, gas, polimeri, aria);

- Simulare trattamenti multistadio (tempra, rinvenimento, invecchiamento) per leghe complesse.

- Importare dati di materiale da software specializzati come JMatPro.