La laminazione a caldo è uno dei processi più utilizzati nell’industria metallurgica per trasformare metalli grezzi in prodotti finiti dalle elevate prestazioni meccaniche. Si tratta di una tecnica di deformazione plastica effettuata a temperature elevate, che consente di ottenere lastre, nastri, barre o profili con caratteristiche specifiche e uniformi. Questo processo è alla base della produzione di componenti per settori strategici come l’automotive, l’edilizia, l’aerospaziale e l’industria pesante.

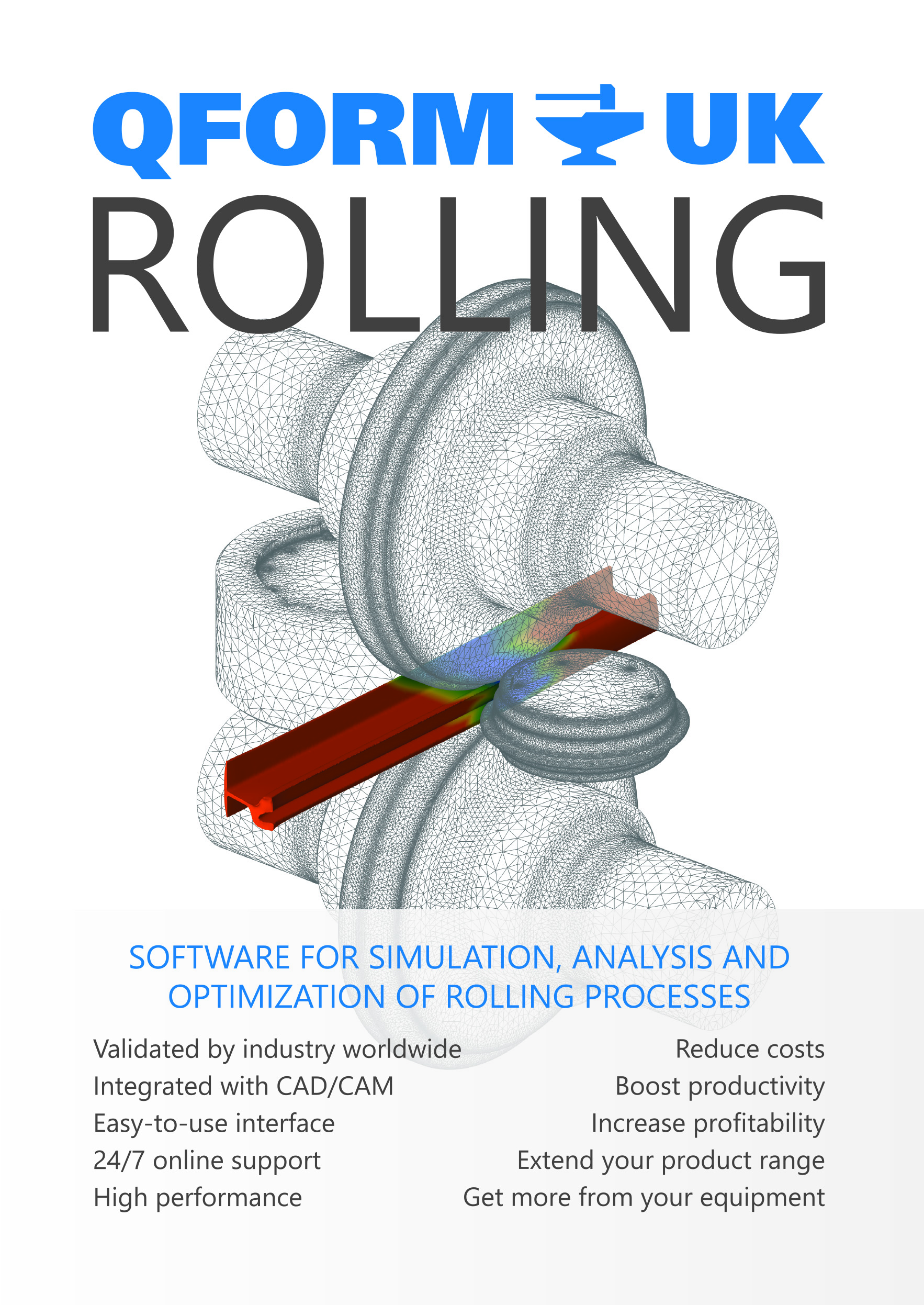

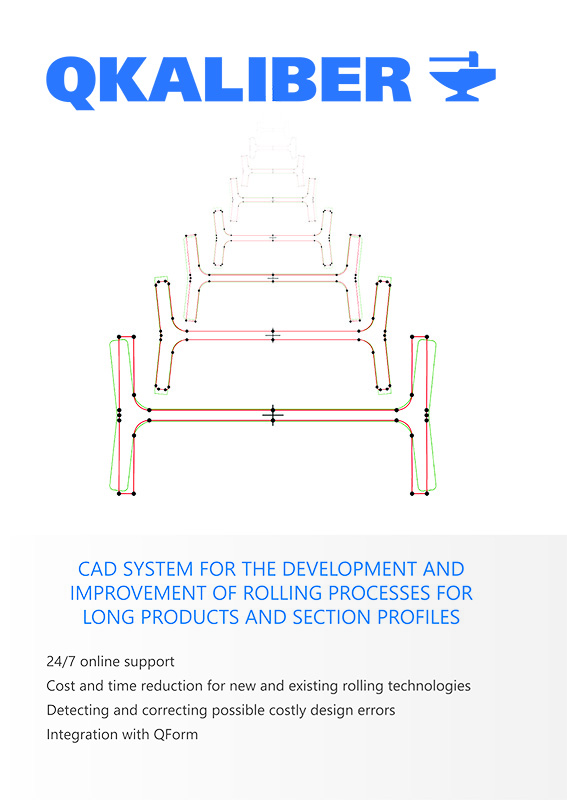

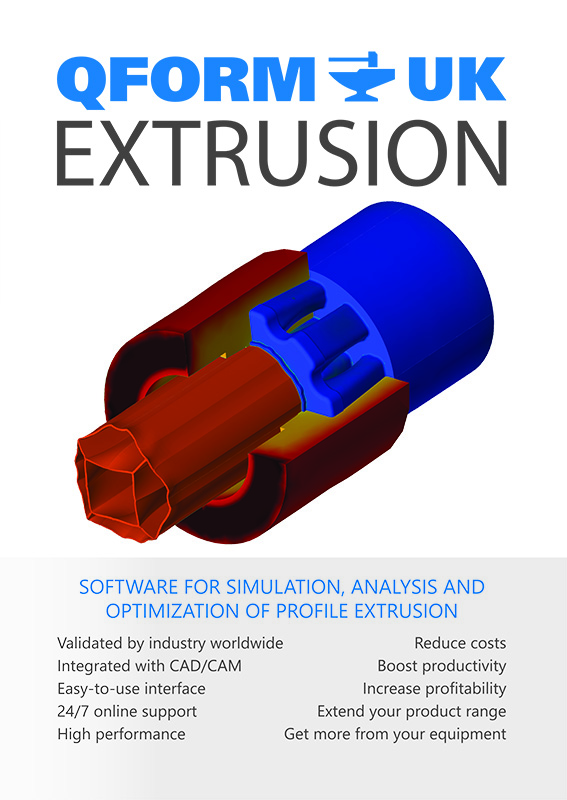

Comprendere a fondo come funziona la laminazione a caldo, quali vantaggi offre e come è possibile ottimizzarla grazie alla simulazione FEM, (Metodo degli Elementi Finiti), è fondamentale per chi opera nel mondo della lavorazione dei metalli. In questo articolo scoprirai anche come strumenti avanzati come QForm UK possono aiutarti a migliorare la qualità del prodotto, ridurre gli scarti e aumentare l’efficienza produttiva.

Che cos'è la laminazione a caldo?

La laminazione a caldo è un processo di deformazione plastica che avviene a temperature superiori al punto di ricristallizzazione del metallo. In pratica, il materiale viene riscaldato (generalmente tra 900°C e 1250°C nel caso dell’acciaio) e poi fatto passare attraverso una serie di rulli che ne riducono lo spessore e ne modificano la forma. Questo processo rende il metallo più duttile e ne facilita la lavorazione, permettendo di ottenere semilavorati con proprietà meccaniche migliorate e una buona omogeneità strutturale.

Laminazione a caldo vs laminazione a freddo

Una delle domande più comuni riguarda la differenza tra laminazione a caldo e a freddo. La laminazione a caldo, come detto, avviene ad alte temperature, rendendo il metallo più malleabile e adatto a deformazioni consistenti. Questo la rende ideale per la produzione di grandi volumi e sezioni spesse, come travi, lamiere, tubi e bramme.

La laminazione a freddo, invece, si esegue a temperatura ambiente o poco superiore. È un processo più preciso, che consente di ottenere tolleranze dimensionali più strette, una migliore finitura superficiale e un incremento delle caratteristiche meccaniche grazie all’indurimento da deformazione. Tuttavia, è più adatto a lavorazioni di dettaglio e a spessori sottili, spesso partendo da materiali già laminati a caldo.

I metalli più utilizzati nella laminazione a caldo

La laminazione a caldo è impiegata su un’ampia varietà di metalli e leghe. I più comuni includono:

- Laminazione acciaio: il più diffuso, utilizzato in edilizia, meccanica e industria pesante.

- Alluminio: apprezzato per leggerezza e resistenza alla corrosione, ideale in aerospaziale e trasporti.

- Rame: utilizzato in elettronica, edilizia e impiantistica grazie all’elevata conducibilità.

Ogni materiale richiede un controllo accurato della temperatura e della velocità di lavorazione per garantire qualità, prestazioni e durata del prodotto finito.

Come funziona il processo di laminazione a caldo?

Il processo di laminazione a caldo si articola in una serie di fasi ben definite, che consentono di trasformare il metallo grezzo (solitamente in forma di bramme o billette) in semilavorati con spessori ridotti e geometrie precise. Questo processo sfrutta le alte temperature per rendere il materiale più duttile e facilmente deformabile.

Fasi principali del processo

- Riscaldamento

Il materiale viene portato a una temperatura compresa tra i 900°C e i 1250°C, a seconda del tipo di metallo. Questo riscaldamento avviene in forni continui o a spinta, ed è fondamentale per attivare la ricristallizzazione e prevenire incrudimenti durante la deformazione. - Deformazione plastica

Il metallo riscaldato viene fatto passare attraverso una serie di rulli cilindrici controrotanti che esercitano una pressione elevata. Ad ogni passaggio, il materiale si assottiglia progressivamente fino a raggiungere lo spessore desiderato. Questo stadio può prevedere anche più passaggi (gabbie di laminazione) in sequenza. - Raffreddamento

Dopo la deformazione, il materiale viene raffreddato in modo controllato, spesso tramite sistemi a spruzzo d’acqua o in aria, per evitare tensioni residue e assicurare la stabilità dimensionale e strutturale del prodotto finito.

Tipi di impianti utilizzati

La laminazione a caldo viene effettuata in laminatoi specifici, progettati per gestire metalli ad alte temperature e grandi volumi di produzione. I principali tipi includono:

- Laminatoi a treno continuo: utilizzati per la produzione di nastri e lamiere, consentono una lavorazione ad alta velocità.

- Laminatoi reversibili: impiegati per produzioni di minori volumi, permettono il passaggio del materiale avanti e indietro tra i rulli.

- Laminatoi quarto (4-high): dotati di rulli di lavoro e rulli di supporto, ideali per gestire forze elevate e garantire uniformità nello spessore.

Quali sono i vantaggi della laminazione a caldo?

La laminazione a caldo è una tecnologia chiave nella lavorazione dei metalli, scelta da numerose aziende per la sua efficienza e versatilità. I vantaggi che offre sono molteplici, sia in termini tecnici che produttivi, rendendola una soluzione ideale per la realizzazione di semilavorati destinati a molteplici applicazioni industriali.

Miglioramento della lavorabilità del materiale

Lavorare il metallo a temperature elevate significa ridurre la resistenza alla deformazione, migliorandone significativamente la duttilità. Questo consente di ottenere una modellazione più agevole, riducendo gli sforzi meccanici sui laminatoi e prolungando la vita utile degli impianti. Inoltre, il processo favorisce la ricristallizzazione del materiale, contribuendo alla formazione di una microstruttura più omogenea.

Ideale per la produzione di grandi volumi

Grazie alla possibilità di deformare il metallo in modo profondo e continuo, la laminazione a caldo è perfetta per la produzione su larga scala. È il processo preferito per realizzare grandi quantità di bramme, lamiere, tubi, profili e barre con sezioni ampie e spessori variabili. L’elevata produttività degli impianti a caldo consente di ottimizzare i cicli produttivi e ridurre i costi unitari.

Riduzione delle tensioni interne

Durante il processo di laminazione a caldo, la temperatura elevata favorisce l'eliminazione delle tensioni residue presenti nel metallo. Questo si traduce in una maggiore stabilità dimensionale del prodotto finito e in una ridotta tendenza a deformarsi nel tempo. È un aspetto particolarmente importante per componenti destinati a carichi strutturali o termici.

Vantaggi rispetto ad altri processi di deformazione

Rispetto ad altri metodi come la laminazione a freddo o la forgiatura, la laminazione a caldo presenta una maggiore capacità di riduzione dello spessore in un solo passaggio e una superiore efficienza energetica per grandi volumi. Inoltre, consente di trattare pezzi con dimensioni maggiori, riducendo la necessità di successive lavorazioni meccaniche. La sua flessibilità applicativa la rende competitiva anche in termini di costo totale del processo.

Quali problemi si possono incontrare nella laminazione a caldo?

Sebbene la laminazione a caldo sia un processo estremamente diffuso ed efficiente, presenta alcune criticità tecniche che, se non gestite correttamente, possono compromettere la qualità del prodotto finale e l’efficienza dell’intero ciclo produttivo. Conoscere i principali difetti e adottare strumenti predittivi avanzati è fondamentale per prevenirli e mantenere elevati standard qualitativi.

Difetti tipici nella laminazione a caldo

I problemi più comuni legati alla laminazione a caldo includono:

- Ossidazione superficiale: a causa delle alte temperature, i metalli tendono a formare ossidi sulla superficie (scala), che possono compromettere l’aspetto, la qualità e la saldabilità del materiale.

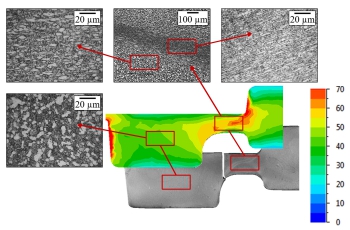

- Decarburazione: in particolare negli acciai, l’elevata temperatura può portare alla perdita di carbonio negli strati superficiali, riducendo la durezza e la resistenza meccanica della zona interessata.

- Disomogeneità microstrutturale: un controllo termico non uniforme può generare zone con differenti proprietà meccaniche lungo lo spessore o la lunghezza del prodotto, rendendolo inadatto a lavorazioni successive o all’impiego previsto.

- Difetti dimensionali o geometrici: deformazioni, ondulazioni, spessori non costanti o scarsa planarità possono derivare da errori nei parametri di laminazione o da una progettazione non ottimale dell’impianto.

Soluzioni: controllo dei parametri e simulazione predittiva

Per prevenire questi difetti, è fondamentale:

- Gestire con precisione i parametri di processo, in particolare temperatura, velocità e pressione durante ogni fase di lavorazione.

- Monitorare in tempo reale l’evoluzione delle condizioni operative.

- Simulare anticipatamente il comportamento del materiale per individuare aree critiche prima della produzione reale.

Ed è proprio qui che entra in gioco la simulazione numerica avanzata.

QForm UK: uno strumento strategico per la prevenzione dei difetti

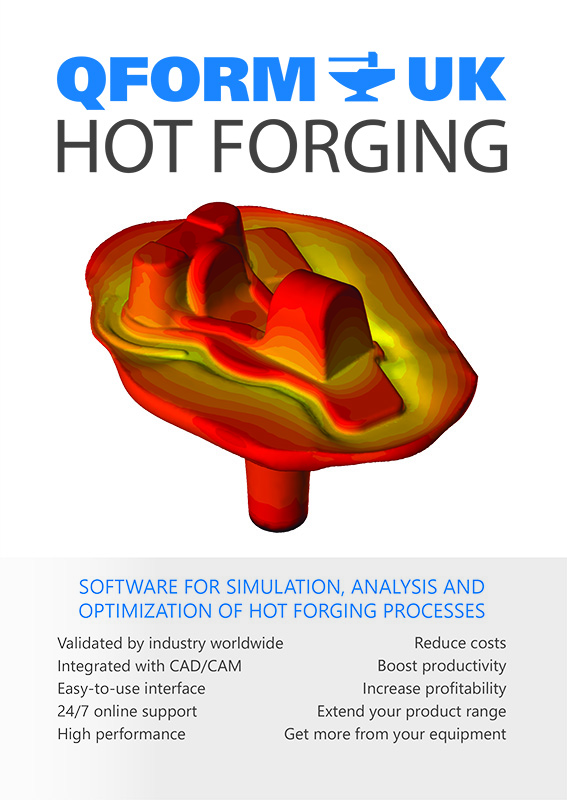

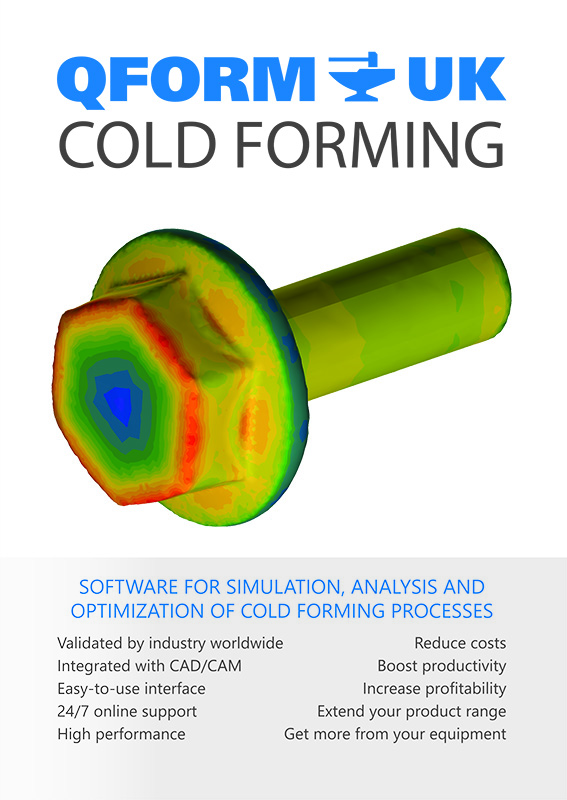

QForm UK è un software di simulazione termomeccanica FEM progettato per analizzare in modo accurato ogni fase del processo di laminazione. Permette di:

- Prevedere l’insorgenza di ossidazione o decarburazione in funzione della temperatura e del tempo di permanenza.

- Valutare la distribuzione degli sforzi e delle deformazioni sul materiale durante la laminazione.

- Simulare l’interazione tra i rulli e il metallo, ottimizzando geometrie, tolleranze e condizioni operative.

- Ottimizzare il profilo termico e prevenire disomogeneità strutturali.

Grazie a QForm UK, è possibile evitare prove reali costose, correggere i difetti prima che si manifestino e ottenere un controllo totale sul processo.

Perché scegliere QForm UK per la laminazione a caldo?

Nel settore della lavorazione dei metalli, disporre di strumenti avanzati per il controllo e l’ottimizzazione dei processi fa la differenza tra una produzione reattiva e una realmente efficiente. Ecco perché sempre più aziende scelgono QForm UK per simulare e perfezionare il processo di laminazione a caldo.

Precisione nelle simulazioni termomeccaniche

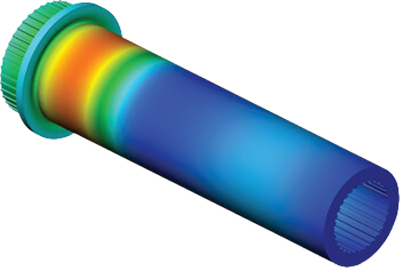

QForm UK è progettato per offrire una simulazione avanzata e realistica del processo di laminazione, combinando in un unico calcolo gli aspetti meccanici e termici. Questo approccio consente di prevedere in modo preciso come si comporterà il materiale durante ogni fase del processo, tenendo conto di tutti i parametri critici: temperatura, velocità di deformazione, attrito, tensioni residue e altro ancora.

Analisi completa di sforzi, temperatura e deformazione

Uno dei punti di forza di QForm UK è la possibilità di visualizzare la distribuzione interna degli sforzi, della temperatura e della deformazione nel pezzo lavorato e nei rulli. L’utente può analizzare con estrema precisione il comportamento del materiale in ogni punto del ciclo, individuando facilmente le aree soggette a criticità.

Queste informazioni sono essenziali per:

- ottimizzare le geometrie dei rulli,

- regolare i parametri del processo,

- prevenire difetti e deformazioni indesiderate.

Miglioramento concreto della qualità del prodotto

Grazie alla simulazione numerica, è possibile ottenere prodotti finiti più stabili, più omogenei e con proprietà meccaniche più affidabili. QForm UK permette di intervenire in fase progettuale, riducendo la necessità di correzioni post-produzione e aumentando la qualità complessiva dei semilavorati.

Inoltre, consente di sviluppare strategie produttive più robuste, basate su dati reali e previsioni accurate.

Riduzione degli scarti e dei costi di produzione

Uno degli obiettivi principali per ogni azienda è ridurre i costi senza compromettere la qualità. QForm UK consente di:

- minimizzare gli errori nella fase di setup,

- evitare test fisici non necessari,

- ridurre gli scarti causati da difetti prevedibili,

- accorciare i tempi di messa a punto degli impianti.

Il risultato è un processo di laminazione più sostenibile, rapido ed economico.