En una industria en la que cada micra puede determinar la diferencia entre el éxito y el fracaso, los tratamientos térmicos no son simples procesos técnicos: son estrategias de ingeniería que transforman la materia.

De hecho, es en el corazón del metal donde se produce la verdadera evolución, cuando el calor, el tiempo y la atmósfera se calibran con precisión para cambiar su estructura, resistencia y comportamiento.

Ya sea para aumentar la dureza de un acero, mejorar la tenacidad de una aleación u optimizar la mecanizabilidad de una pieza compleja, el tratamiento térmico es el lugar donde la física y la tecnología se unen para dar forma a un rendimiento superior.

Pero ¿cómo funciona realmente este proceso? ¿Por qué es tan importante en la metalurgia? Y, sobre todo: ¿cómo elegir el tratamiento adecuado en función de los objetivos del proyecto?

En esta guía responderemos a estas preguntas y profundizaremos, analizando tipos, etapas y aplicaciones de los tratamientos térmicos.

¿Qué son los tratamientos térmicos?

Los tratamientos térmicos son operaciones controladas de calentamiento y enfriamiento de metales según curvas de temperatura precisas, con el fin de modificar las propiedades físicas y mecánicas del material sin alterar su composición química.

A diferencia de la simple exposición al calor, el tratamiento térmico sigue una lógica de ingeniería bien definida. Cada fase (calentamiento, mantenimiento y enfriamiento) se diseña en función del tipo de metal, las características deseadas y las condiciones de funcionamiento a las que se someterá el componente.

Este proceso permite intervenir en profundidad en la estructura cristalina del material, modificando aspectos como

- dureza

- resiliencia

- resistencia al desgaste

- tenacidad

- estabilidad dimensional

¿Cuántos tipos de tratamientos térmicos existen? ¿Cuáles son?

Los tratamientos térmicos se clasifican en distintos tipos, cada uno de los cuales responde a necesidades específicas relacionadas con el comportamiento del metal en servicio. La principal distinción se basa en el resultado deseado: modificar la estructura cristalina para mejorar la maquinabilidad, aumentar la dureza o incrementar la resistencia a la fatiga.

Los principales tipos de tratamiento térmico son

- Recocido: Se utiliza para ablandar el metal, reducir las tensiones internas y mejorar la maquinabilidad. Es ideal para materiales que han sufrido deformación en frío.

- Normalizado: Consiste en el calentamiento a una temperatura superior a la temperatura crítica, seguido de enfriamiento al aire. Sirve para lograr una estructura más uniforme y mejorar las propiedades mecánicas generales.

- Endurecimiento: Este tratamiento aumenta significativamente la dureza y la resistencia al desgaste. Implica un enfriamiento rápido (generalmente en aceite o agua) después del calentamiento.

- Revenido: Este proceso sigue al temple y sirve para reducir la fragilidad del material, restableciendo el equilibrio entre dureza y tenacidad. 5. Endurecimiento superficial: Tratamiento termoquímico que aumenta la dureza superficial de un componente de acero mediante la saturación de las capas externas con carbono.

- Nitruración: Similar al endurecimiento superficial, pero utiliza nitrógeno para endurecer la superficie del metal. Ofrece una excelente resistencia al desgaste y la corrosión.

- Austempering e martempering: Variantes del endurecimiento que implican un enfriamiento controlado en un baño de sal o aceite para lograr estructuras específicas, como la bainita, o para reducir la deformación.

Cada tratamiento se elige en función de la aleación utilizada, el rendimiento requerido y las condiciones de operación de la pieza terminada.

¿Cuáles son los tratamientos térmicos para los aceros?

Los aceros pueden someterse a todos los tratamientos térmicos principales mencionados anteriormente, pero en particular se utilizan con frecuencia los siguientes:

- Temple y revenido, para lograr una combinación óptima de dureza y resistencia mecánica.

- Recocido, útil para restaurar la trabajabilidad tras la deformación en frío.

- Cementación y nitruración, esenciales para aumentar la dureza superficial manteniendo un núcleo tenaz, como en componentes mecánicos sujetos a fricción y desgaste.

Cada tratamiento térmico aplicado a los aceros debe elegirse en función de su composición química (acero al carbono, aleado o inoxidable) y el uso final del componente.

¿Cuáles son los tratamientos térmicos para las aleaciones de hierro?

Las aleaciones de hierro, como la fundición y los aceros especiales, requieren tratamientos térmicos específicos.

- La fundición, por ejemplo, puede tratarse con recocido de grafitización para mejorar la maquinabilidad y la ductilidad.

- En el caso de las aleaciones ferrosas de alta aleación (como los aceros para herramientas, los aceros rápidos y los aceros inoxidables), se utilizan el temple, el revenido y el tratamiento térmico por disolución para mejorar propiedades como la resistencia a la corrosión, la resistencia a la fatiga o la resistencia a altas temperaturas.

¿Cuántas y cuáles son las fases fundamentales de los tratamientos térmicos?

Un tratamiento térmico eficaz es el resultado de un proceso riguroso y controlado que consta de tres etapas principales:

- Calentamiento (Heating)

- Remojo (Soaking)

- Enfriamiento (Cooling)

- Dureza: capacidad del material de resistir a la deformación permanente o a la abrasión. Aumentar la dureza suele ser crucial para componentes sujetos a desgaste, como herramientas de corte, engranajes o superficies de contacto.

- Tenacidad: resistencia del material a la fractura bajo cargas repentinas. Algunos tratamientos, como el revenido posterior al temple, están diseñados específicamente para equilibrar la dureza y la tenacidad, evitando una fragilidad excesiva.

- Resiliencia: capacidad del material para absorber energía en caso de impactos. Es una propiedad fundamental en componentes expuestos a tensiones dinámicas, como resortes o ejes giratorios.

- Ductilidad: facilidad con la que el material puede deformarse plásticamente sin romperse. Algunos tratamientos (como el recocido) tienen como objetivo restaurar o aumentar la ductilidad para facilitar procesos posteriores como la estampación o el embutido.

- Estabilidad dimensional: Muy importante en el mecanizado de precisión: los tratamientos térmicos pueden eliminar tensiones residuales que, de permanecer, provocarían deformación con el tiempo.

- Mejorar el rendimiento mecánico: los tratamientos térmicos aumentan la dureza, la resistencia a la tracción o la resistencia al desgaste. Esto es esencial para componentes sometidos a altas tensiones, fricción constante o ciclos de fatiga.

- favorecer la mecanizabilidad: ciertos tratamientos, como el recocido, sirven para ablandar el metal, facilitando su mecanizado con herramientas de corte o máquinas CNC. Esto reduce el tiempo, el desgaste de las herramientas y los costes de producción.

- Eliminar tensiones residuales: durante procesos como la forja o la soldadura, se generan tensiones internas en el material que pueden provocar deformaciones o grietas con el tiempo. Los tratamientos térmicos relajan estas tensiones, garantizando la estabilidad dimensional y la durabilidad.

- Adaptar el material a la aplicación final: cada aplicación industrial requiere propiedades diferentes: un cigüeñal, una herramienta quirúrgica y un resorte tienen requisitos mecánicos opuestos. Los tratamientos térmicos permiten personalizar el comportamiento del metal para satisfacer esas necesidades específicas.

- Prolongar la vida útil del componente: un tratamiento realizado correctamente puede aumentar significativamente la resistencia de la pieza al desgaste, la corrosión o la fatiga mecánica. Esta inversión durante la producción se traduce en un menor mantenimiento, menos averías y una mayor fiabilidad a lo largo del tiempo.

El metal se lleva a una temperatura específica, generalmente superior a la temperatura crítica del material. La velocidad de calentamiento debe controlarse en función de la geometría de la pieza y el tipo de acero o aleación, para evitar choques térmicos o deformaciones.

Una vez alcanzada la temperatura objetivo, la pieza se mantiene en el horno durante un tiempo definido. Este tiempo de remojo garantiza que el calor penetre uniformemente hasta el núcleo del material. Es una fase de equilibrio, donde comienzan las transformaciones metalúrgicas.

La fase más crítica. La pieza se enfría según una curva controlada (rápida o lenta), utilizando diferentes medios: aire, agua, aceite o gases inertes. La velocidad y el método de enfriamiento determinan la estructura final: martensita, perlita, bainita... cada una con propiedades mecánicas distintas.

En algunos procesos avanzados, se añaden fases intermedias o múltiples ciclos térmicos, pero la lógica básica sigue siendo la misma: calentar, mantener, enfriar, siempre con control absoluto sobre tiempos, temperaturas y atmósferas.

El objetivo de los tratamientos térmicos no es simplemente alterar el aspecto del metal, sino transformar profundamente su estructura interna, afectando a sus propiedades mecánicas y físicas. La propiedad que más se suele modificar es la dureza, pero no es la única.

Veamos en detalle las principales propiedades que pueden verse afectadas:

¿Para qué se utilizan los tratamientos térmicos en la metalurgia?

En metalurgia, los tratamientos térmicos no son una fase accesoria, sino una verdadera palanca estratégica para optimizar el rendimiento del material y garantizar la calidad del producto acabado.

Su función es doble: corregir las propiedades mecánicas del material tras el mecanizado y preparar el metal para soportar las condiciones reales de funcionamiento.

Concretamente, los tratamientos térmicos en metalurgia sirven para:

¿Cómo se realizan los tratamientos térmicos en la metalurgia?

El primer paso en el tratamiento térmico en la metalurgia es identificar el tipo de tratamiento a realizar según el material (acero al carbono, acero aleado, fundición, aleación de aluminio, etc.) y el objetivo técnico. Cada metal responde de forma diferente al calor y cada aplicación tiene requisitos mecánicos específicos.

Los componentes deben estar limpios, secos y libres de contaminación antes de someterse al tratamiento térmico. Los residuos aceitosos u óxidos pueden afectar la eficacia del proceso, especialmente en tratamientos en atmósfera controlada o ciclos termoquímicos.

Durante el tratamiento, las piezas pueden someterse a calor en una atmósfera abierta, protegida (argón, nitrógeno) o al vacío para evitar la oxidación, la descarburación o la contaminación superficial. La elección de la atmósfera es crucial, especialmente en tratamientos de alta temperatura.

Todo el ciclo se gestiona mediante hornos industriales equipados con sistemas de regulación automática, termopares, sondas y controladores digitales que garantizan el estricto cumplimiento de las curvas térmicas predefinidas. Incluso pequeños grados de desviación pueden comprometer la estructura cristalina resultante. Tras el mantenimiento, el enfriamiento puede realizarse en baños de aire, aceite, agua, gas o sales fundidas, según la transformación deseada. La velocidad y el medio de enfriamiento son cruciales para obtener martensita, perlita, bainita u otras estructuras microcristalinas.

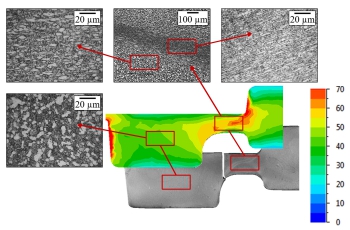

Una vez realizado el tratamiento, es fundamental verificar el éxito del proceso. Se realizan pruebas de dureza, comprobaciones metalográficas, pruebas de impacto o investigaciones estructurales para certificar el cumplimiento de los requisitos técnicos.

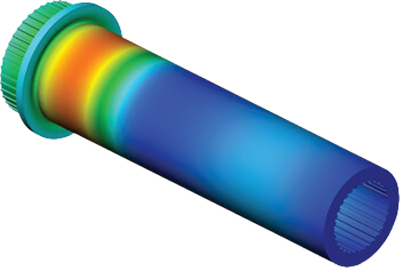

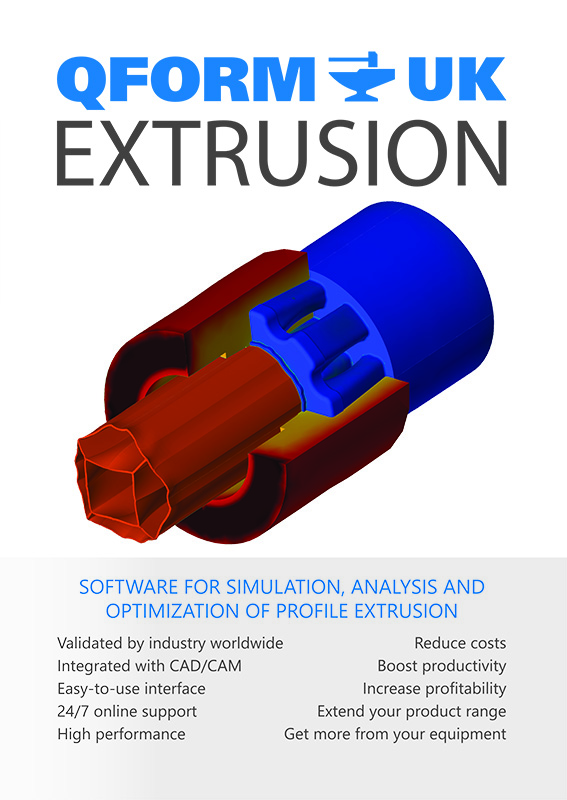

Templado en la Extrusión de Perfiles: Control Térmico y Simulación para un Rendimiento Superior

En el proceso de extrusión de aluminio, el templado, o enfriamiento rápido del perfil inmediatamente después de salir de la prensa, es un paso crucial para garantizar la conformidad dimensional y el rendimiento mecánico final. El objetivo es obtener un perfil estable y sin defectos que cumpla con las tolerancias geométricas requeridas, previniendo fenómenos indeseables como la precipitación de elementos de aleación.

Las aleaciones comúnmente utilizadas, como las series 2xxx, 6xxx y 7xxx, requieren un ciclo térmico que combina el templado y el envejecimiento para alcanzar las especificaciones de dureza y resistencia. Sin embargo, el enfriamiento no es uniforme: los perfiles complejos o con espesores variables reaccionan de forma diferente al templado, lo que genera tensiones térmicas y posibles distorsiones.

El uso de simulaciones de modelado de elementos finitos (MEF) permite predecir el comportamiento del material durante el enfriamiento, optimizando la disposición de las boquillas, la velocidad del extractor y la intensidad de los chorros de agua o aire. En particular, QForm UK Extrusion, con su módulo de simulación termo mecánica acoplado, nos permite analizar en detalle los efectos del enfriamiento en el perfil extruido, identificando con precisión las áreas críticas sujetas a deformación y mejorando la eficiencia del sistema de temple.

Las pruebas realizadas en perfiles de aleación AA 6061 demuestran que las condiciones de temple influyen directamente en la deformación y torsión de los perfiles: un enfriamiento demasiado agresivo provoca ondas e inestabilidad, mientras que los parámetros optimizados garantizan la linealidad y la calidad.

Finalmente, cabe recordar que las propiedades mecánicas, como la dureza y la resistencia a la tracción, son muy sensibles a la velocidad y la uniformidad del enfriamiento. El enfriamiento por aire natural por sí solo, por ejemplo, no es suficiente para garantizar un rendimiento óptimo, mientras que un enfriamiento por aspersión de agua bien diseñado permite obtener estructuras templadas ideales para aplicaciones industriales avanzadas.