Los tratamientos térmicos del acero son un paso fundamental en los procesos metalúrgicos, ya que modifican las propiedades mecánicas del material, transformando el acero bruto en un componente de alto rendimiento, resistente y duradero.

Los tratamientos térmicos implican un ciclo controlado de calentamiento, mantenimiento y enfriamiento que va mucho más allá del simple efecto del calor. El objetivo principal es modificar la estructura interna del acero (la microestructura) para lograr las características mecánicas deseadas, como dureza, tenacidad, resistencia al desgaste, estabilidad dimensional y capacidad para soportar tensiones dinámicas.

En el contexto industrial moderno, donde cada tolerancia, cada ciclo de vida, cada gramo o milímetro marca la diferencia, los tratamientos térmicos del acero son una de las herramientas clave para optimizar productos y procesos. Desde componentes automotrices de alta precisión hasta herramientas y componentes aeroespaciales, cada aplicación requiere acero con propiedades específicas. Errores en los ajustes de temperatura, tiempos, velocidad de enfriamiento o atmósfera del horno pueden provocar deformación, tensión residual, fragilidad o un rendimiento inferior al esperado. Y aquí es donde la simulación numérica, combinada con un análisis metalúrgico preciso, entra en juego, permitiéndonos predecir cómo reaccionará el acero a los ciclos térmicos, optimizar los parámetros, reducir los costes experimentales y prevenir defectos.

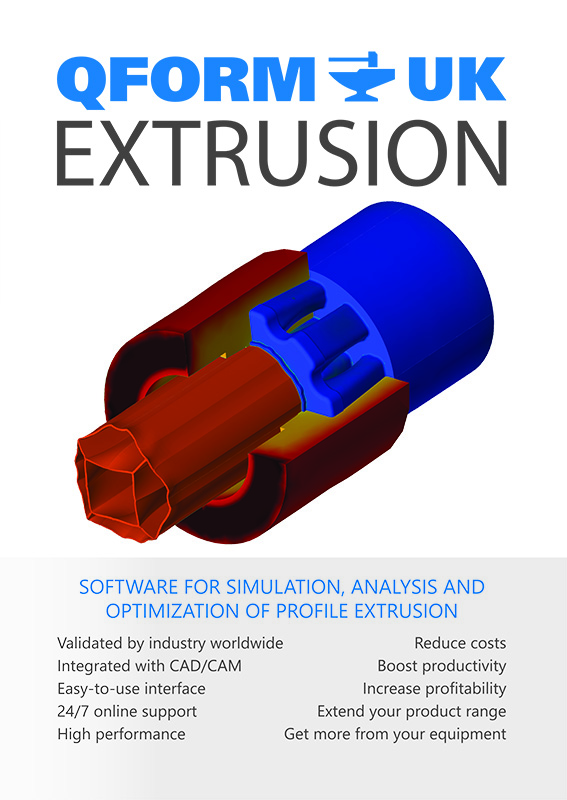

En el siguiente artículo, profundizaremos en todos los aspectos relevantes de los tratamientos térmicos del acero: qué son, cómo se realizan, cuándo son necesarios, qué beneficios ofrecen y cómo aprovechar herramientas avanzadas como QForm UK para mejorar los resultados.

¿Qué son los tratamientos térmicos del acero??

Los tratamientos térmicos del acero son procesos industriales que implican el calentamiento y enfriamiento controlados del material con el fin de modificar su microestructura y, en consecuencia, sus propiedades mecánicas y físicas. Estos tratamientos son esenciales para adaptar el acero a las necesidades específicas de cada aplicación: ya sea para aumentar la dureza, mejorar la tenacidad o reducir las tensiones internas, cada ciclo térmico está diseñado para lograr un rendimiento preciso y repetible.

A continuación, analizamos los tratamientos térmicos más comunes aplicados al acero, cada uno con una función específica en el ciclo de producción. Los tratamientos térmicos del acero son procesos industriales que implican el calentamiento y enfriamiento controlados del material con el fin de modificar su microestructura y, en consecuencia, sus propiedades mecánicas y físicas. Estos tratamientos son esenciales para adaptar el acero a las necesidades específicas de cada aplicación: ya sea para aumentar la dureza, mejorar la tenacidad o reducir las tensiones internas, cada ciclo térmico está diseñado para lograr un rendimiento preciso y repetible.

A continuación, analizamos los tratamientos térmicos más comunes aplicados al acero, cada uno con una función específica en el ciclo de producción.

Templado: qué es y cuándo utilizarlo

El temple es uno de los tratamientos térmicos más comunes y consiste en enfriar rápidamente el acero tras calentarlo a altas temperaturas (generalmente entre 800 °C y 950 °C). El objetivo es lograr una microestructura dura y resistente, conocida como martensita, que confiere al acero una alta dureza y buena resistencia al desgaste.

Se utiliza ampliamente en componentes sometidos a altas tensiones mecánicas, como ejes, engranajes, herramientas de corte y piezas sujetas a fricción. Sin embargo, el temple puede introducir tensiones residuales o fragilidad, por lo que suele ir seguido de un tratamiento de revenido.

El descubrimiento: objetivo y aplicaciones

El revenido es un tratamiento de postendurecimiento que reduce las tensiones internas generadas por el enfriamiento rápido, mejorando la tenacidad del acero sin comprometer significativamente su dureza. Se realiza recalentando el material a temperaturas de entre 150 °C y 600 °C, según las propiedades deseadas. El revenido reduce la fragilidad del acero y lo hace más resistente a impactos y cargas dinámicas. Es esencial para garantizar la fiabilidad a largo plazo de las piezas templadas, especialmente en sectores como la automoción, la ingeniería de precisión y la aeronáutica.

Recocido y normalización: diferencias y ventajas

El recocido es un tratamiento térmico diseñado para ablandar el acero, facilitar el mecanizado y reducir las tensiones internas. Consiste en calentarlo a una temperatura controlada (generalmente entre 600 °C y 750 °C), seguido de un enfriamiento lento. También sirve para uniformizar la estructura del material y mejorar su estabilidad dimensional.

El normalizado, por otro lado, se realiza a temperaturas más altas (hasta 900 °C) e implica enfriamiento por aire. Este tratamiento tiene como objetivo refinar el grano cristalino del acero, mejorando su resistencia mecánica y haciéndolo más homogéneo.

Ambos procesos son esenciales en la producción de aceros estructurales, chapa metálica, piezas fundidas y forjadas, ya que garantizan la estabilidad, la trabajabilidad y la consistencia de las propiedades del material.

¿Cuáles son los objetivos de los tratamientos térmicos en los aceros?

Los tratamientos térmicos en aceros no son operaciones estandarizadas, sino procesos de ingeniería que modifican las propiedades mecánicas y estructurales del material en función de sus futuras aplicaciones. Cada tratamiento está diseñado para lograr un rendimiento funcional óptimo y garantizar la durabilidad y fiabilidad del componente, incluso en condiciones extremas.

- Aumentare la durezza superficiale o a cuore

Uno de los principales objetivos es mejorar la dureza, o la resistencia del material a la deformación plástica o al desgaste. Esto es esencial en componentes sometidos a alta fricción o tensión, como engranajes, cojinetes, cigüeñales y herramientas de corte. Tratamientos como el temple seguido del revenido se utilizan ampliamente para obtener aceros con alta dureza y, al mismo tiempo, tenacidad.

- Mejora de la maquinabilidad del material

El recocido tiene el objetivo opuesto: reducir la dureza para facilitar procesos mecánicos como el torneado, el fresado o el taladrado. Esto es especialmente útil en la producción de aceros para herramientas o construcción, que requieren una alta precisión dimensional y una buena maquinabilidad antes de cualquier tratamiento de temple final..

- Aumentar la resistencia a la fatiga y la tenacidad.

En componentes sometidos a cargas cíclicas o dinámicas, como resortes, palancas, válvulas o elementos estructurales, es fundamental aumentar la resistencia a la fatiga y la tenacidad. Un ciclo de tratamiento térmico correcto reduce la probabilidad de fallos repentinos, aumentando así la fiabilidad de las piezas incluso después de millones de ciclos de tensión.

- Piezas con estabilidad dimensional

En aplicaciones de alta precisión, como moldes de inyección, componentes mecánicos de precisión o los sectores aeroespacial y médico, la estabilidad dimensional es una prioridad. Los tratamientos térmicos permiten relajar las tensiones internas acumuladas durante el mecanizado o la soldadura, evitando la deformación con el tiempo o durante el funcionamiento.

¿Cómo se realiza el tratamiento térmico del acero?

El tratamiento térmico es un proceso cíclico que consta de tres fases principales: calentamiento, mantenimiento (o remojo) y enfriamiento. Cada una de estas fases se diseña cuidadosamente en función del tipo de acero y las propiedades finales deseadas. La interacción entre la temperatura, el tiempo y el entorno controlado determina la microestructura y, en consecuencia, el rendimiento del material.

- Calentamiento

La fase inicial consiste en calentar el acero a una temperatura específica, generalmente entre 600 °C y 1000 °C, según el tipo de tratamiento (recocido, revenido, normalizado, etc.). El calentamiento puede realizarse:

- En hornos de cámara o de fosa, con un control preciso de la temperatura;

- En hornos de vacío o de gas protector, para evitar la oxidación;

- Por inducción electromagnética, para tratamientos localizados.

Una curva de calentamiento bien definida es esencial para evitar gradientes térmicos excesivamente elevados, que podrían generar deformaciones o grietas en el material.

- Mantenimiento (o permanencia)

Una vez alcanzada la temperatura objetivo, el acero se mantiene durante un tiempo específico (desde unos minutos hasta varias horas) para permitir la homogeneización térmica y la transformación de la microestructura.

El tiempo de mantenimiento depende de:

- Sección transversal de la pieza

- Tipo de aleación

- Objetivo del tratamiento

Esta fase es esencial para asegurar una transformación uniforme en todo el volumen del material, evitando zonas con diferentes propiedades mecánicas.

- Enfriamiento

Esta es la fase más crítica del proceso. El enfriamiento puede ser:

- Rápido (temple) en un baño de aceite, agua, sales fundidas o polímeros;

- Lento (recocido o normalización) en un horno apagado o al aire.

La curva de enfriamiento, que define la velocidad a la que la temperatura de la pieza disminuye con el tiempo, afecta directamente la formación de martensita, perlita, bainita o ferrita. Un enfriamiento excesivamente rápido o irregular puede causar tensiones residuales, grietas o distorsiones dimensionales.

Simulación FEM (Método de Elementos Finitos) en tratamientos térmicos

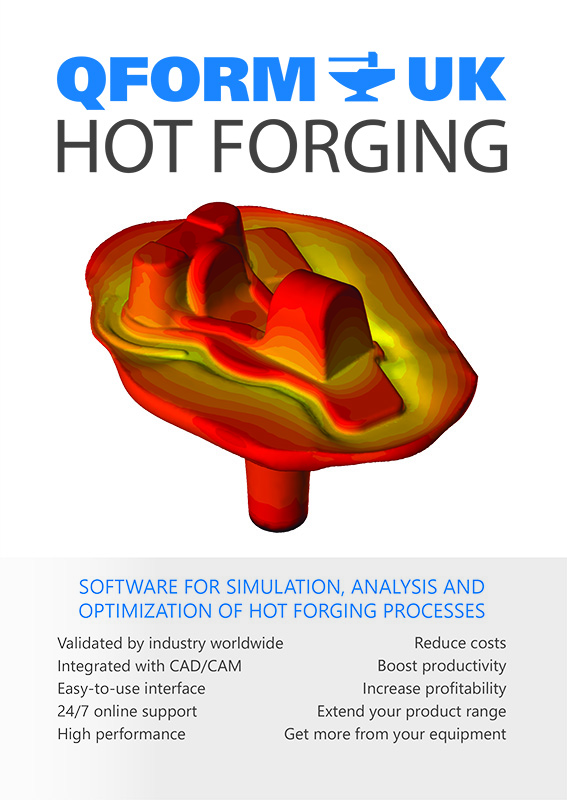

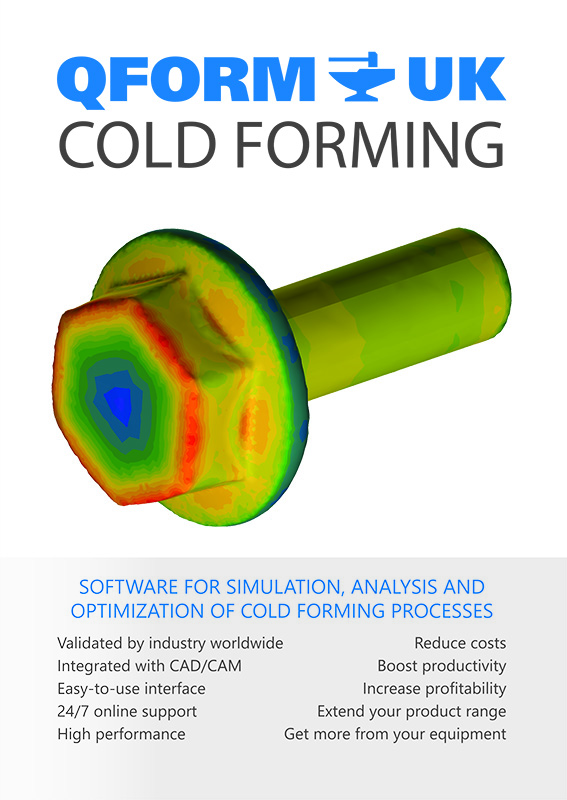

Gracias a herramientas avanzadas como QForm UK, puede simular el ciclo térmico completo incluso antes de realizar el tratamiento.

La simulación le permite:

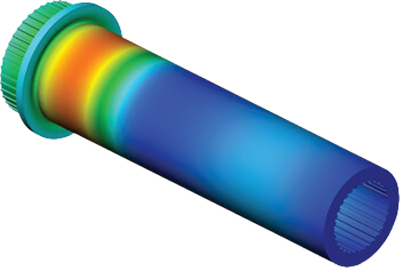

- Visualizar la evolución de la temperatura dentro de la pieza;

- Predecir tensiones residuales, deformaciones y dureza final;

- Optimizar las curvas de calentamiento y enfriamiento;

- Reducir los costes y los tiempos de prueba en el taller.

¿Cuáles son los beneficios de la simulación en el tratamiento térmico de aceros?

En la industria moderna, la fiabilidad de los componentes de acero tratados térmicamente no puede dejarse al azar. Cada ciclo térmico debe diseñarse con precisión para evitar defectos, desperdicios o retrabajos. Aquí es donde la simulación numérica se convierte en un aliado indispensable.

Gracias a soluciones avanzadas como QForm UK, es posible predecir con precisión los efectos del tratamiento térmico en el material, incluso antes de realizar una prueba práctica. Este enfoque permite un ahorro significativo de tiempo, energía y recursos, a la vez que garantiza una mayor calidad y repetibilidad del proceso.

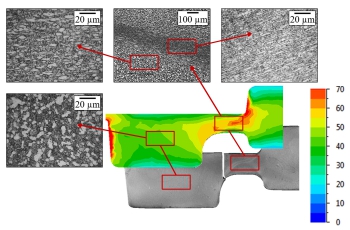

Predicción de transformaciones de fase

Una de las principales ventajas de la simulación es la capacidad de analizar en detalle las transformaciones de fase que se producen en el acero durante el ciclo térmico. El módulo de Transformación de Fase de QForm UK permite simular:

- la formación de martensita, bainita, perlita y ferrita;

- la evolución de la microestructura en función de la curva térmica;

- la influencia de la composición química del acero en la respuesta al tratamiento.

Esta información permite seleccionar el mejor ciclo térmico para lograr las propiedades deseadas, reduciendo el proceso de ensayo y error.

Simular tensiones residuales y dureza final

Las tensiones residuales son una causa importante de deformaciones, grietas e inestabilidad dimensional en las piezas tratadas. Con QForm UK, puede predecir con precisión:

- la distribución de las tensiones residuales en todo el componente;

- la dureza final alcanzada en cada área de la pieza, incluso con geometrías complejas;

- el efecto del enfriamiento no uniforme en componentes grandes o multipared.

Estas simulaciones ayudan a corregir proactivamente el ciclo térmico, evitando costosas modificaciones y mejorando la fiabilidad operativa.

Optimizar el ciclo térmico para reducir defectos y costes

Mediante la simulación, puede optimizar todo el proceso térmico para reducir los tiempos de ciclo, limitar las tensiones internas y minimizar la formación de defectos. En concreto, QForm UK le permite:

- Ajustar los tiempos de calentamiento y enfriamiento para evitar choques térmicos;

- Seleccionar el medio de enfriamiento más adecuado (petróleo, gas, polímeros, aire);

- Simular tratamientos multietapa (temple, revenido, envejecimiento) para aleaciones complejas;

- Importar datos de materiales desde software especializado como JMatPro.