El laminado de metales es uno de los pilares fundamentales de la fabricación industrial, utilizado para transformar productos semielaborados en productos terminados con características mecánicas y dimensionales precisas. Pero ¿cómo se puede lograr que este proceso sea más eficiente, predecible y libre de errores, desde la etapa de diseño?

En este artículo, analizaremos en detalle el laminado de metales, explorando sus principales desafíos y demostrando cómo las simulaciones avanzadas que ofrece QForm UK pueden revolucionar todo el proceso de laminado. Continúe leyendo: está a punto de descubrir un nuevo aliado estratégico para su producción.

¿Qué es el laminado de metales?

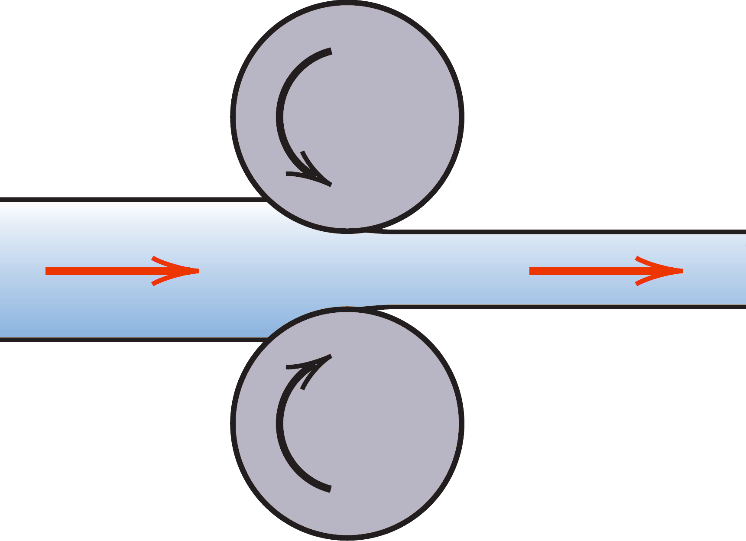

El laminado de metales es un proceso industrial que consiste en reducir el espesor de una materia prima metálica haciéndola pasar entre dos o más rodillos para obtener un producto final con una sección transversal reducida o con forma específica.

En pocas palabras, consiste en hacer pasar metal —generalmente en forma de lingote, palanquilla o plancha— entre dos o más cilindros que giran en sentido contrario, los cuales lo comprimen y deforman plásticamente, reduciendo su sección transversal y alargándolo. El objetivo es obtener láminas, placas, flejes, barras, perfiles o tubos metálicos con las dimensiones y formas deseadas.

Este proceso permite la producción de productos planos o perfilados, mejorando simultáneamente sus propiedades mecánicas y la estructura del material.

¿Cuáles son las principales ventajas?

- Alta productividad

- Uniformidad dimensional

- Acabado superficial controlado

- Propiedades mecánicas mejoradas.

El laminado de metales puede realizarse en caliente o en frío, dependiendo del tipo de aleación, las características finales deseadas y la etapa de procesamiento en la que se encuentre el material.

¿Cómo se realiza el laminado de metales?

El laminado de metales se realiza haciendo pasar un producto metálico semielaborado — como una palanquilla, chapa o lingote — entre dos o más rodillos opuestos, con el fin de reducir su espesor y modificar su geometría. Durante el proceso de laminado, el material sufre deformación plástica, lo que mejora sus propiedades mecánicas y permite obtener un acabado superficial más preciso. Según la temperatura de procesamiento, se distingue entre:

- Laminación en caliente: el metal se trabaja a una temperatura superior a su punto de recristalización. Ofrece una alta deformabilidad y permite reducciones significativas en la sección transversal.

- Laminación en frío: se realiza a temperaturas más bajas (a menudo temperatura ambiente). Permite una mayor precisión dimensional, un mejor acabado superficial y mejores propiedades mecánicas (como la resistencia).

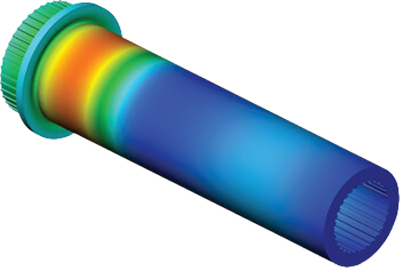

El material se guía a través de una serie de rodillos, cada uno a una distancia progresivamente menor, hasta alcanzar el espesor deseado. Durante el proceso, es fundamental controlar parámetros como la temperatura, la presión, la velocidad y la fricción para evitar defectos como grietas, tensiones residuales o deformaciones no uniformes. Una vez finalizado el proceso de laminación, el metal puede someterse a tratamientos térmicos o acabados superficiales para garantizar las propiedades finales deseadas.

¿Para qué se utiliza el laminado de metales?

El laminado de metales cumple múltiples propósitos estratégicos en el ciclo de producción, convirtiéndose así en una tecnología fundamental para la industria metalúrgica. Principalmente, reduce la sección transversal del material, transformando lingotes o palanquillas iniciales en láminas, tiras, barras o perfiles con dimensiones controladas, de forma mucho más eficiente que otros procesos como la forja.

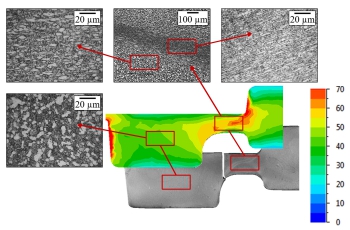

Además, mediante el proceso controlado de deformación plástica, el laminado mejora las propiedades mecánicas del metal: puede aumentar la resistencia, uniformizar la microestructura y reducir los defectos internos, gracias a la renovación de la estructura cristalina, especialmente en los posteriores pases en caliente.

Otro objetivo fundamental es lograr espesores uniformes y tolerancias dimensionales precisas, características esenciales para aplicaciones industriales donde la uniformidad y la repetibilidad son críticas.

El laminado también mejora el acabado superficial: en el caso del laminado en frío, en particular, la superficie del material queda lisa y libre de oxidación, con controles de tolerancia mucho más estrictos.

Finalmente, el laminado es una forma eficaz de optimizar costes y productividad: permite una producción en grandes volúmenes, reduce los residuos y disminuye la necesidad de mecanizado o rectificado posterior.

¿Cuáles son los principales retos del proceso de laminación?

Como todo proceso industrial complejo, el laminado de metales presenta problemas críticos: • Control de la deformación: Las variaciones en los parámetros pueden generar tensiones residuales o defectos superficiales.

- Desgaste de las herramientas: Los rodillos están sometidos a altas tensiones y ciclos térmicos continuos.

- Distribución desigual de la tensión: Esto puede provocar deformaciones, fisuras o desechos.

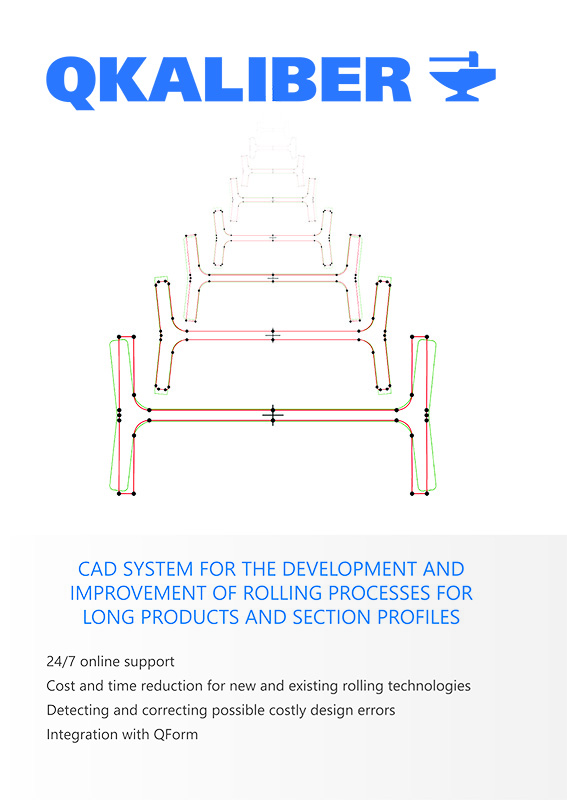

- Dificultades en el diseño de nuevos perfiles: especialmente ante la falta de simulaciones preliminares fiables.

Estos problemas no solo ralentizan la producción, sino que aumentan significativamente los costes y reducen la calidad del producto final.

¿Se ha planteado alguna vez cuánto podría ahorrar si pudiera predecir estos defectos con antelación?

QForm UK: Simulación avanzada del proceso de laminación

Para superar estos desafíos, QForm UK ofrece un módulo específico de simulación del proceso de laminación, con funciones avanzadas para desarrollar, analizar y optimizar cada detalle del ciclo de producción.

¿Por qué elegir QForm UK para la laminación de metales?

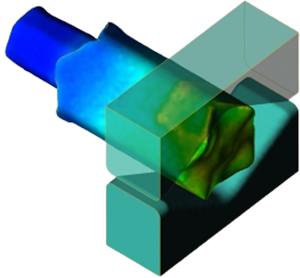

- Simulación de una sola ejecución: Permite simular movimientos axiales y radiales, calcular múltiples herramientas y reproducir rotaciones complejas alrededor de uno o más ejes.

- Reducción de costes de pruebas en entornos reales: Evita costosas pruebas en maquinaria industrial.

- Predicción de deformaciones y defectos: Identifica con antelación pliegues, grietas y flujos no uniformes.

- Optimización avanzada de procesos: Por ejemplo, laminación de reductores, laminación de cuñas transversales y laminación de tornillos.

El módulo QForm dedicado al laminado de metales es capaz de simular incluso operaciones muy complejas como el conformado orbital o el taladrado transversal, proporcionando datos fiables para optimizar los parámetros de producción.

¿Por qué la simulación es ahora indispensable en el laminado de metales?

La digitalización de los procesos de producción ya no es una opción, sino una necesidad. Toda empresa líder en laminación de metales debe utilizar QForm UK, que permite el cálculo de un número ilimitado de herramientas con cualquier parámetro de movimiento en cualquier dirección, así como la rotación alrededor de uno o más ejes. Esto permite simular operaciones que implican movimientos de herramientas de gran complejidad.

QForm UK permite la simulación informática experimental para estimar la tecnología de laminación sin necesidad de realizar experimentos in situ, lo que potencia ventajas como:

- Reducir el tiempo de diseño

- Evitar errores antes de la producción

- Reducir los costes de prototipado y pruebas físicas

- Lograr una producción más sostenible y eficiente

QForm UK transforma el laminado en una ventaja competitiva

El laminado de metales es un proceso complejo, pero gracias a la simulación avanzada de QForm UK, se convierte en una herramienta estratégica para la innovación, el ahorro y la mejora de la calidad del producto final.

Con módulos específicos y una interfaz intuitiva, QForm UK permite controlar cada fase del proceso de laminado, desde el diseño hasta el análisis, desde la predicción de defectos hasta la optimización de los equipos.