En el proceso tecnológico de extrusión del aluminio, ser capaz de optimizar simultáneamente el equilibrio velocidad-temperatura del flujo de material (temperatura y plasticidad del material), junto con la deformación de la matriz, incluso para perfiles muy complejos de paredes finas, significa estimar al mismo tiempo la calidad de la producción final y la eficacia del proceso de producción. Desde la deformación de la matriz hasta la optimización del flujo de material, los fabricantes se enfrentan a problemas que pueden comprometer la calidad del producto final, aumentar los costes de explotación y ralentizar los plazos de desarrollo.

QForm UK Extrusion es la solución innovadora para mejorar la eficiencia operativa y reducir errores mediante la simulación del flujo de material acoplando aspectos térmicos y mecánicos con extrema precisión. QForm UK Extrusion ayuda a prevenir deformaciones no deseadas, optimizar el diseño de la matriz y acelerar el diseño de las herramientas necesarias.

QForm UK Extrusion es la mejor herramienta disponible para crear un flujo de trabajo mucho más rápido y fiable para el desarrollo del proceso de extrusión, tanto para los diseñadores de matrices como para las unidades de extrusión. Por lo tanto, puede utilizarse como herramienta para el trabajo en equipo y la comunicación entre fabricantes de herramientas y perfiles.

En este artículo descubrirá cómo QForm UK Extrusion puede revolucionar cada etapa de la producción, consiguiendo resultados superiores, reducciones de costes y una ventaja competitiva sostenible.

Indice

- ¿Qué es la extrusión de aluminio?

- ¿Para qué se utiliza la extrusión de aluminio?

- Retos en la extrusión de aluminio y cómo superarlos

- QForm UK Extrusion: la innovadora solución de extrusión

¿Qué es la extrusión de aluminio?

La extrusión del aluminio es un proceso de trabajo que somete el aluminio en barras cilíndricas, convenientemente precalentadas, a una deformación plástica por fuerte compresión a través de una matriz con una sección transversal deseada, lo que permite conformar el material en perfiles con una forma específica. En el caso del aluminio, la extrusión es conveniente para la producción de perfiles con geometrías externas e internas muy complejas, a pesar de su fragilidad: durante el procesado sólo está sometido a esfuerzos de compresión y cizallamiento y, en cualquier caso, los productos con extrusión adquieren mayor resistencia y un excelente acabado externo.

Se trata de un proceso extremadamente complejo que requiere el uso de maquinaria de alta precisión: las matrices desempeñan un papel crucial en la producción de perfiles y formas de diferentes tamaños, adecuados para una amplia gama de aplicaciones industriales. También se requiere un alto nivel de precisión y control de numerosos parámetros, como la presión, la temperatura y la velocidad, para garantizar la calidad del producto final. A pesar de sus retos, la extrusión de aluminio ofrece ventajas significativas, como la capacidad de producir perfiles personalizados, reducir el desperdicio de material y mantener una resistencia mecánica óptima en el producto acabado.

El uso de QForm UK Extrusion revoluciona este proceso, acelerando significativamente el desarrollo de las herramientas de extrusión y eliminando la necesidad de una muestra de preproducción. El software permite reducir el tiempo de comercialización, predecir con precisión la calidad de los productos extruidos y optimizar todo el ciclo de producción, lo que contribuye a reducir drásticamente los costes de desarrollo y explotación.

¿Cómo funciona la extrusión de perfiles de aluminio?

La extrusión de perfiles de aluminio es un proceso industrial para obtener perfiles con formas y dimensiones específicas, caracterizados por un alto rendimiento técnico. En otras palabras, es la tecnología utilizada para transformar, en nuestro caso un metal como el aluminio, en un producto de forma continua mediante la acción combinada del calor y la presión. La máquina utilizada para esta operación es la extrusora en la que se coloca la matriz o plantilla de extrusión.

El origen de este método de producción se remonta al siglo XVIII, pero no fue hasta la segunda mitad del siglo XX cuando la extrusión se convirtió en un proceso establecido, utilizado para producir perfiles de alta precisión y componentes tecnológicamente avanzados.

Principalmente, la extrusión puede ser:

Continua: consiste en la producción de un material de longitud indefinida.

Semicontinua: implica la producción de muchas piezas.

El material puede procesarse

- en caliente: es decir, por encima de la temperatura de recristalización para evitar que el material se endurezca y facilitar el empuje del material a través de la matriz

- en frío: es decir, por encima de la temperatura ambiente, pero por debajo de la temperatura de recristalización.

El proceso de extrusión aprovecha la característica del aluminio de ser plásticamente deformable a temperaturas en torno a 450-530° C. Normalmente, se intenta equilibrar las fuerzas necesarias, como la propiedad del aluminio de poder deformarse permanentemente sin sufrir cambios estructurales y de resistencia mecánica ni fracturas, y la propiedad inducida por el proceso de extrusión de reducirse en perfiles abiertos finos y complejos, su conformabilidad. La temperatura también puede ser la temperatura ambiente o cercana a ella, debido a la ausencia de oxidación, la mayor resistencia debida al trabajo en frío, las tolerancias más ajustadas, el mejor acabado superficial y la velocidad de extrusión.

Las principales etapas del proceso de extrusión consisten en:

- preparación del material: una barra de aluminio, (en la jerga denominada tocho), se calienta inicialmente a una temperatura de entre 450°C y 530°C o se procesa a temperatura ambiente. Esto la hace más maleable y la prepara para la deformación.

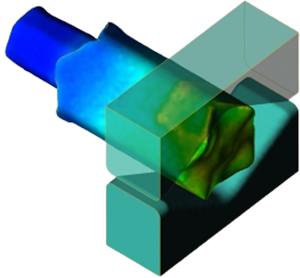

- presión en la matriz: el tocho es comprimido por un potente pistón que empuja el material a través de una matriz, una plantilla, que reproduce la forma externa de la pieza que se va a fabricar.

- formación del perfil: el material, al pasar por la matriz, adopta la forma deseada del perfil. Este proceso requiere un control preciso de la velocidad y la temperatura para evitar deformaciones o defectos.

- enfriamiento y acabado: el perfil extruido se enfría, se corta a la longitud deseada y se somete a tratamientos térmicos o superficiales para mejorar las propiedades mecánicas o estéticas.

QForm UK Extrusion es una gran herramienta para crear un flujo de trabajo mucho más rápido y fiable para el desarrollo del proceso de extrusión, tanto para los diseñadores de matrices como para las unidades de extrusión. Pero también puede utilizarse como herramienta para el trabajo en equipo y la comunicación entre fabricantes de herramientas y de perfiles.

Incluso si los establecimientos de los partner no disponen de una licencia de QForm UK Extrusion, los resultados de la simulación pueden compartirse con ellos utilizando el especial software gratuito QForm UK Extrusion Viewer o utilizando informes generados automáticamente. QForm Extrusion UK Viewer presenta todas las herramientas para el análisis del proceso.

Los fabricantes de matrices o los ingenieros de los talleres de herramientas no suelen asumir la carga del equilibrio velocidad-temperatura y otros parámetros específicos del proceso de extrusión que son muy importantes para la unidad de extrusión en términos de calidad del producto y eficacia del proceso.

Compartir los resultados de la simulación ofrece a los fabricantes de matrices y a los ingenieros de los talleres de herramientas la oportunidad de colaborar, crear procesos de extrusión fiables sin ensayos de matrices e incluso formarse mutuamente, lo que aumenta la calidad general del proyecto y de la tecnología.

Cuando ambas partes están satisfechas con la solución de proyecto aprobada por los parámetros tecnológicos reales, el juego de troqueles está listo para ser fabricado.

¿Para qué se utiliza la extrusión de aluminio?

La extrusión de aluminio es un proceso industrial clave para transformar este versátil material en perfiles con formas específicas, adecuados para múltiples aplicaciones. Gracias a sus propiedades plásticas, el aluminio puede moldearse fácilmente mediante extrusión, aunque el proceso requiere un alto nivel de precisión y control para garantizar la calidad final del producto.

- Las principales ventajas de la extrusión de aluminio son:

- fabricación de perfiles personalizados: la extrusión permite obtener perfiles con geometrías complejas, diseñados a medida para satisfacer necesidades específicas, desde barras sencillas hasta estructuras intrincadas como perfiles de piezas finas

- reducción del desperdicio de material: gracias al proceso de extrusión, el aluminio puede procesarse con gran eficacia, minimizando los residuos y maximizando el aprovechamiento del material.

- resistencia y ligereza: los perfiles extruidos conservan las características mecánicas típicas del aluminio, como una alta resistencia a la corrosión y una excelente relación peso/resistencia, lo que los hace ideales para aplicaciones estructurales.

- versatilidad de las aplicaciones: los perfiles extruidos se utilizan en diversos sectores, como la automoción y el transporte, la electrónica y la electromecánica, la luminotecnia, la metalurgia y la robótica, la náutica y la aeronáutica, el mobiliario, design y equipamiento técnico, la construcción y la mecánica.

- compatibilidad con el reciclado: el aluminio es altamente reciclable y la extrusión fomenta el uso sostenible del material, contribuyendo a reducir el impacto medioambiental.

La extrusión de aluminio combina precisión, eficacia y flexibilidad, lo que la hace indispensable para crear productos de alta calidad que satisfagan las demandas de un mercado en constante evolución.

Aplicaciones prácticas de la extrusión de perfiles de aluminio

La extrusión de perfiles de aluminio encuentra aplicación en una amplia gama de sectores debido a las características únicas del material, como su ligereza, conformabilidad y resistencia. Este proceso permite crear perfiles personalizados y funcionales para satisfacer necesidades específicas.

Estos son algunos de los principales ámbitos de aplicación del aluminio extruido:

- automoción y transporte: para la fabricación de chasis, carrocerías y componentes estructurales. Gracias a su ligereza y resistencia, reduce el peso total de los vehículos, mejorando su eficiencia energética y sus prestaciones. También se utiliza en aplicaciones ferroviarias y aeroespaciales para aportar resistencia sin sobrecargar las estructuras.

- electrónica y electromecánica: para la producción de disipadores térmicos, carcasas de protección y componentes para equipos electrónicos. Su excelente conductividad térmica y peso ligero lo hacen ideal para un alto rendimiento y durabilidad. Además, puede mecanizarse en formas complejas para adaptarse a especificaciones concretas de los dispositivos.

- tecnología de iluminación: para la fabricación de cuerpos de lámparas, disipadores térmicos y estructuras de soporte para sistemas de iluminación. Su ligereza y capacidad de conducción del calor lo hacen ideal para optimizar la vida útil y la eficiencia de las fuentes de luz, especialmente los LED. Los perfiles extruidos pueden personalizarse para diseños innovadores y aplicaciones técnicas.

- metalurgia y robótica: para la creación de estructuras ligeras y robustas, guías lineales, brazos robóticos y componentes para maquinaria industrial. Su resistencia mecánica combinada con su ligereza permite optimizar el rendimiento de sistemas robóticos y equipos técnicos. Gracias a la posibilidad de crear perfiles complejos y modulares, es ideal para aplicaciones personalizadas.

- náutica y aeronáutica: para la fabricación de componentes ligeros pero muy resistentes, como bastidores, carenados, soportes estructurales y paneles reforzados. Su resistencia a la corrosión combinada con su ligereza lo hacen perfecto para aplicaciones en entornos extremos como el mar y las grandes altitudes. Los perfiles extruidos pueden diseñarse para optimizar la eficiencia aerodinámica y reducir el consumo de energía.

- muebles, diseño y mobiliario técnico: para la creación de perfiles elegantes, funcionales y duraderos. Se utiliza en estructuras de muebles, marcos, soportes de equipos y detalles decorativos gracias a su ligereza y versatilidad. La extrusión permite crear formas innovadoras que se adaptan a proyectos de diseño personalizados.

- construcción y mecánica: para la fabricación de marcos de ventanas, fachadas continuas, estructuras portantes y perfiles técnicos para maquinaria. Su resistencia a la corrosión, ligereza y versatilidad lo hacen ideal para aplicaciones estructurales y decorativas. Gracias a la extrusión, se pueden fabricar perfiles personalizados para satisfacer requisitos específicos de diseño y funcionalidad.

Retos en la extrusión de aluminio y cómo superarlos

La extrusión de aluminio es un proceso industrial complejo que presenta numerosos retos técnicos. Entre los problemas más comunes se encuentran:

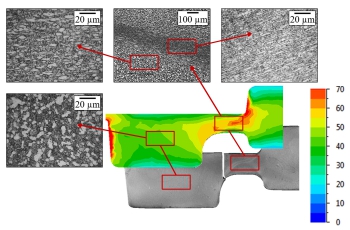

- Deformaciones del perfil: durante la extrusión, el flujo de material puede verse afectado por factores como la flexión del molde y la distribución no uniforme de la velocidad, lo que provoca distorsiones del perfil.

- Variaciones dimensionales y defectos superficiales: incapacidad de mantener formas precisas y uniformes a lo largo del perfil, a menudo debido a temperaturas o presiones no optimizadas.

- Desperdicio e ineficacia: los errores de diseño y la falta de control de los parámetros pueden generar importantes desechos, lo que aumenta los costes de producción.

- Desgaste de las matrices: las tensiones mecánicas y térmicas pueden reducir rápidamente la vida útil de las matrices, lo que obliga a sustituirlas con frecuencia y a interrumpir el ciclo de producción.

Estos factores pueden comprometer la calidad del producto final, aumentar los costes y ralentizar los tiempos de producción. QForm UK Extrusion ofrece una solución innovadora para abordar y resolver estos problemas incluso antes de que se produzcan en la producción real, gracias a una serie de características avanzadas, entre las que se incluyen:

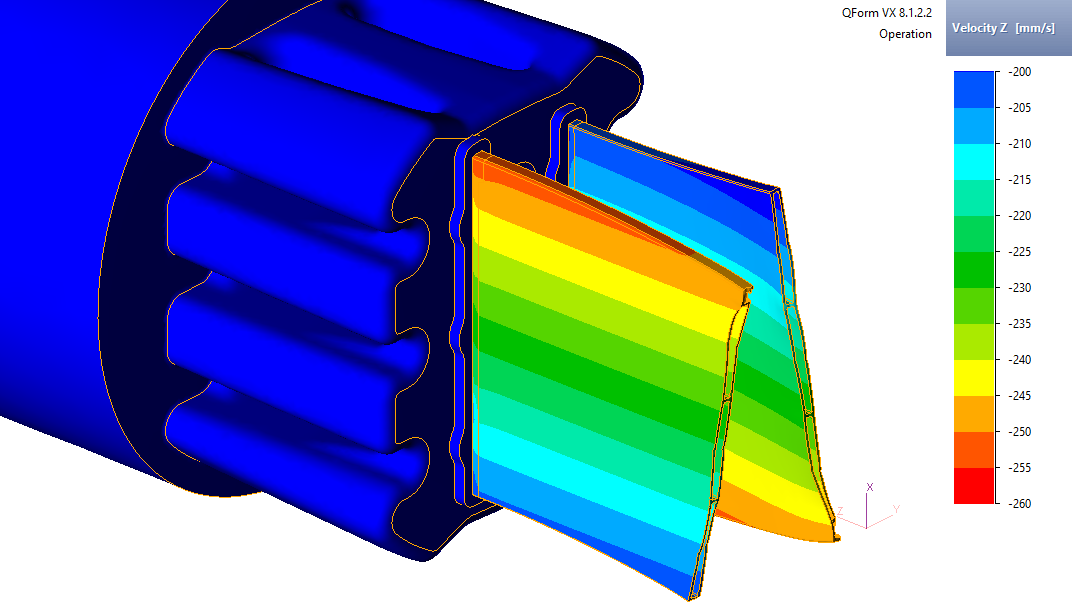

- simulación avanzada de perfiles: admite perfiles sólidos, semisólidos y huecos, independientemente de su complejidad, garantizando la máxima precisión y adaptabilidad.

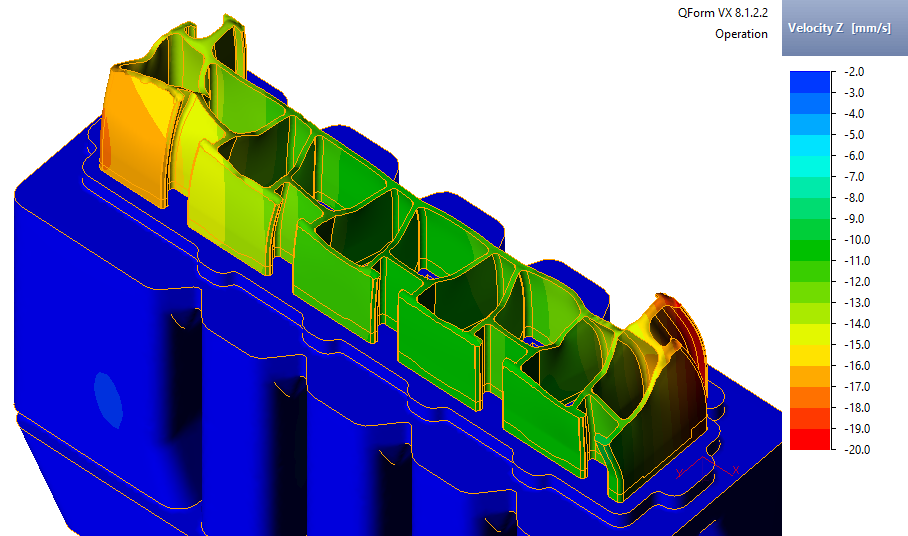

- predicción precisa de la forma del perfil: analiza y predice la forma del frente del perfil durante cada etapa del proceso de extrusión.

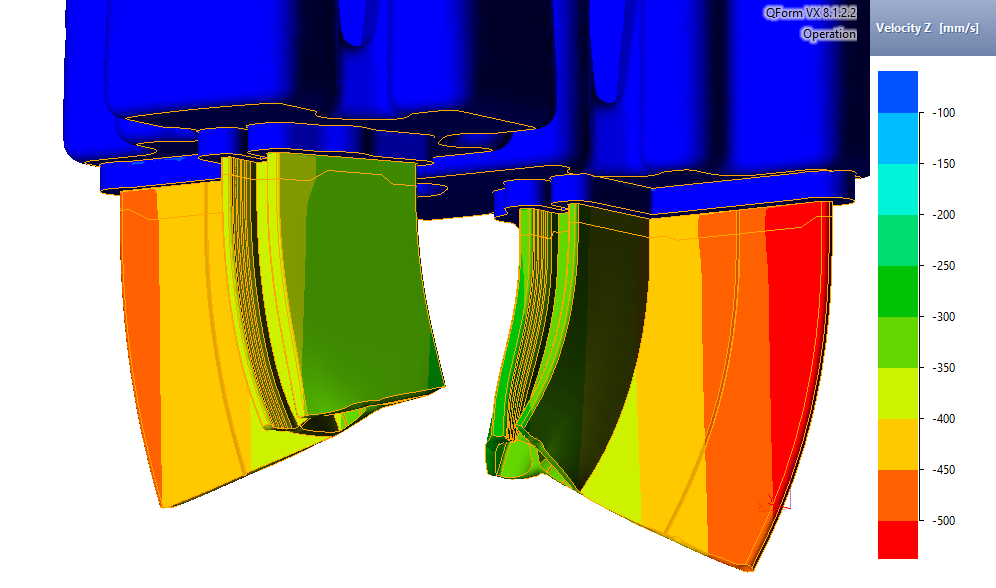

- distribución optimizada de la velocidad: supervisa y controla la velocidad del material en cada etapa para garantizar un flujo uniforme y una calidad constante del perfil.

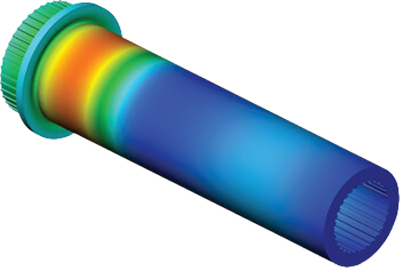

- cálculo mecánico y térmico acoplado: realiza simulaciones integradas teniendo en cuenta las actividades mecánicas y térmicas para cualquier número de tochos procesados consecutivamente.

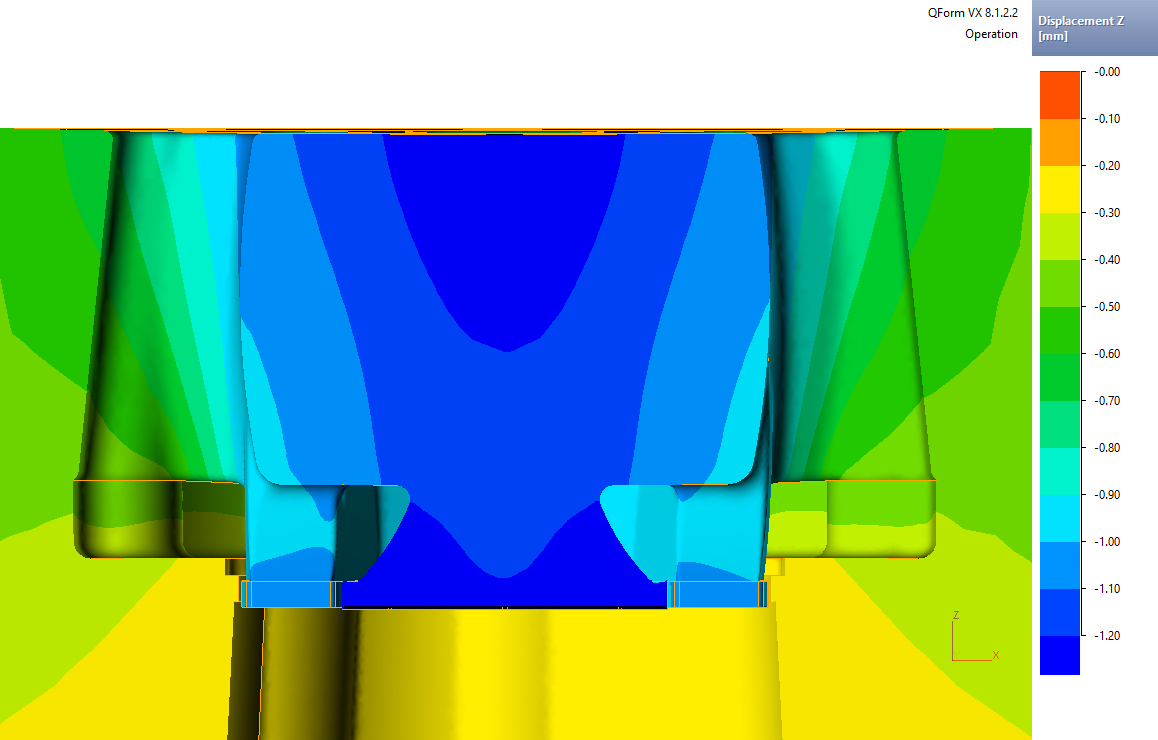

- análisis interactivo del molde y el flujo: tiene en cuenta la interacción entre la deflexión del molde y el flujo de material, optimizando ambos para reducir los defectos.

- distribución detallada de parámetros críticos: proporciona datos sobre temperatura, tensión, deformación y velocidad en cualquier sección transversal de la pieza o la herramienta, mejorando la comprensión del proceso.

- predicción de la vida útil de la herramienta: analiza la tensión de la herramienta para predecir y mejorar la vida útil de la matriz y la herramienta de extrusión.

- determinación de la distorsión del perfil: simula y corrige las deformaciones debidas a la flexión del molde y a los cambios térmicos durante el enfriamiento.

- predicción de la carga de extrusión: calcula con precisión la carga necesaria para optimizar la eficacia del proceso y evitar problemas operativos.

- optimización de la altura de los cojinetes: ajusta los parámetros de los cojinetes para mejorar el flujo de material y la calidad del perfil extruido.

QForm UK Extrusion: la innovadora solución de extrusión

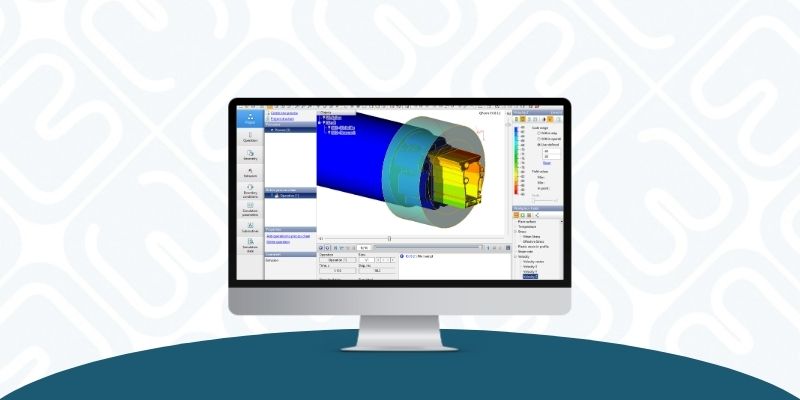

QForm UK Extrusion es un software innovador e intuitivo, único en el mercado por su capacidad para realizar simulaciones mecánico-térmicas acopladas del flujo de material, integrándolas con análisis de deformación incluso de matrices de pared delgada extremadamente complejas. Diseñado específicamente para el proceso de extrusión, permite analizar en detalle el estado tensión-deformación del conjunto de la matriz y optimizar su rendimiento.

El software tiene en cuenta fenómenos críticos, como la deformación de la matriz, que puede causar incluso ligeras variaciones en el ángulo de apoyo, con un impacto significativo en los modelos de flujo de material. Esta funcionalidad avanzada garantiza simulaciones precisas y predictivas, esenciales para optimizar el proceso de extrusión y prevenir problemas antes de la producción real.

Además, el utillaje necesario para la producción de perfiles extruidos es muy complejo y puede requerir mucho tiempo para un diseño preciso. Con QForm UK Extrusion, el desarrollo de la herramienta se puede acelerar drásticamente, eliminando la necesidad de pruebas en prensa real. El software reduce el tiempo de comercialización, predice con precisión la calidad del producto extruido y optimiza cada paso del proceso. Este avanzado enfoque no sólo mejora la eficacia, sino que también reduce significativamente los costes de producción, lo que proporciona a los fabricantes una ventaja competitiva.

Beneficios de la extrusión con QForm UK Extrusion

Las principales ventajas del software QForm UK Extrusion son:

- simulación acoplada del flujo de material y la deformación del molde: analiza simultáneamente los fenómenos mecánicos y térmicos, considerando la influencia recíproca entre la flexión del molde y el flujo de material para garantizar una mayor precisión en el resultado final.

- máxima velocidad de simulación para perfiles complejos: gracias al avanzado enfoque Lagrange-Eulero y a los algoritmos optimizados de QForm UK Extrusion, incluso los perfiles más complicados pueden simularse en tiempos significativamente reducidos, como se demostró en ICEB 2015.

- simulación de deformación elastoplástica: permite predecir la deformación del perfil causada por el enfriamiento tras la extrusión, mejorando la calidad y la precisión del producto acabado.

- elevada precisión en los resultados de simulación: utiliza una malla adaptativa avanzada y cálculos mecánico-térmicos acoplados, diseñados específicamente para garantizar simulaciones precisas y fiables.

- interfaz intuitiva y entrada de datos inicial sencilla: un sistema de simple utilización reduce la curva de aprendizaje, lo que hace que el programa sea accesible a los nuevos usuarios y acelera el inicio de las simulaciones.

- simulación totalmente automatizada: todo el proceso es gestionado de forma autónoma por el software, lo que reduce la intervención manual y garantiza la coherencia de los resultados.

- visualización y análisis en tiempo real: permite supervisar los resultados durante el cálculo, lo que posibilita el análisis inmediato y la posible optimización de los parámetros de simulación.