En el contexto de la industria de fabricación avanzada, las extrusiones de aluminio representan un recurso clave para el desarrollo de soluciones estructurales ligeras, de alto rendimiento y altamente personalizables. Su excelente combinación de ligereza, resistencia mecánica, procesabilidad y resistencia a la corrosión los hace insustituibles en ámbitos estratégicos como la automoción, la industria aeroespacial, la construcción y la electrónica. Sin embargo, la producción de perfiles de aluminio extruido requiere una gran precisión de diseño y un control constante de los parámetros del proceso para garantizar geometrías complejas, tolerancias ajustadas y superficies sin defectos.

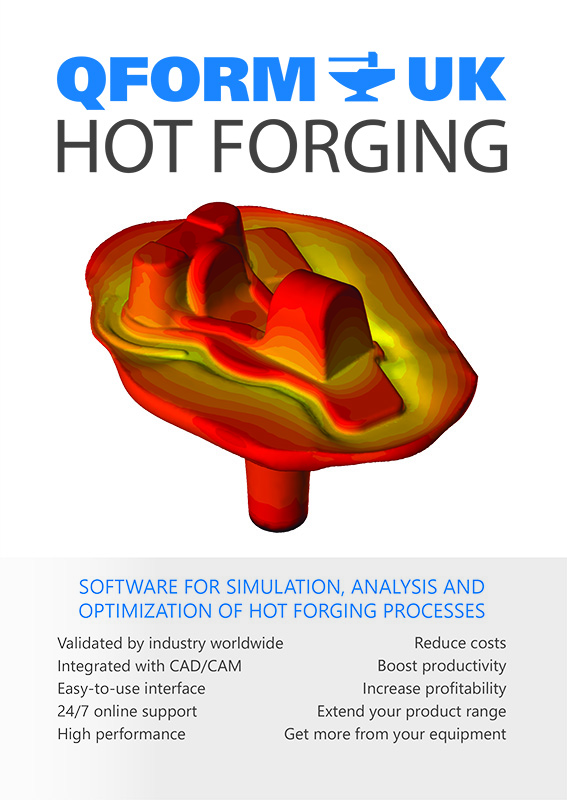

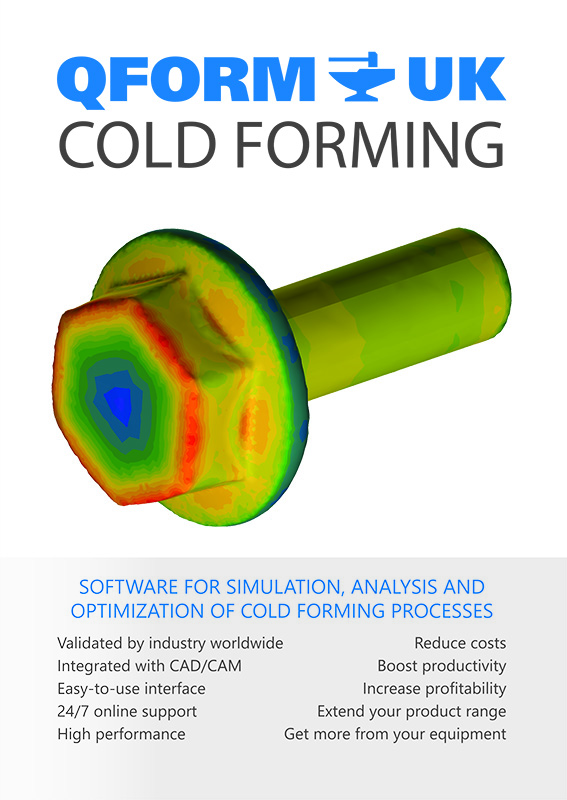

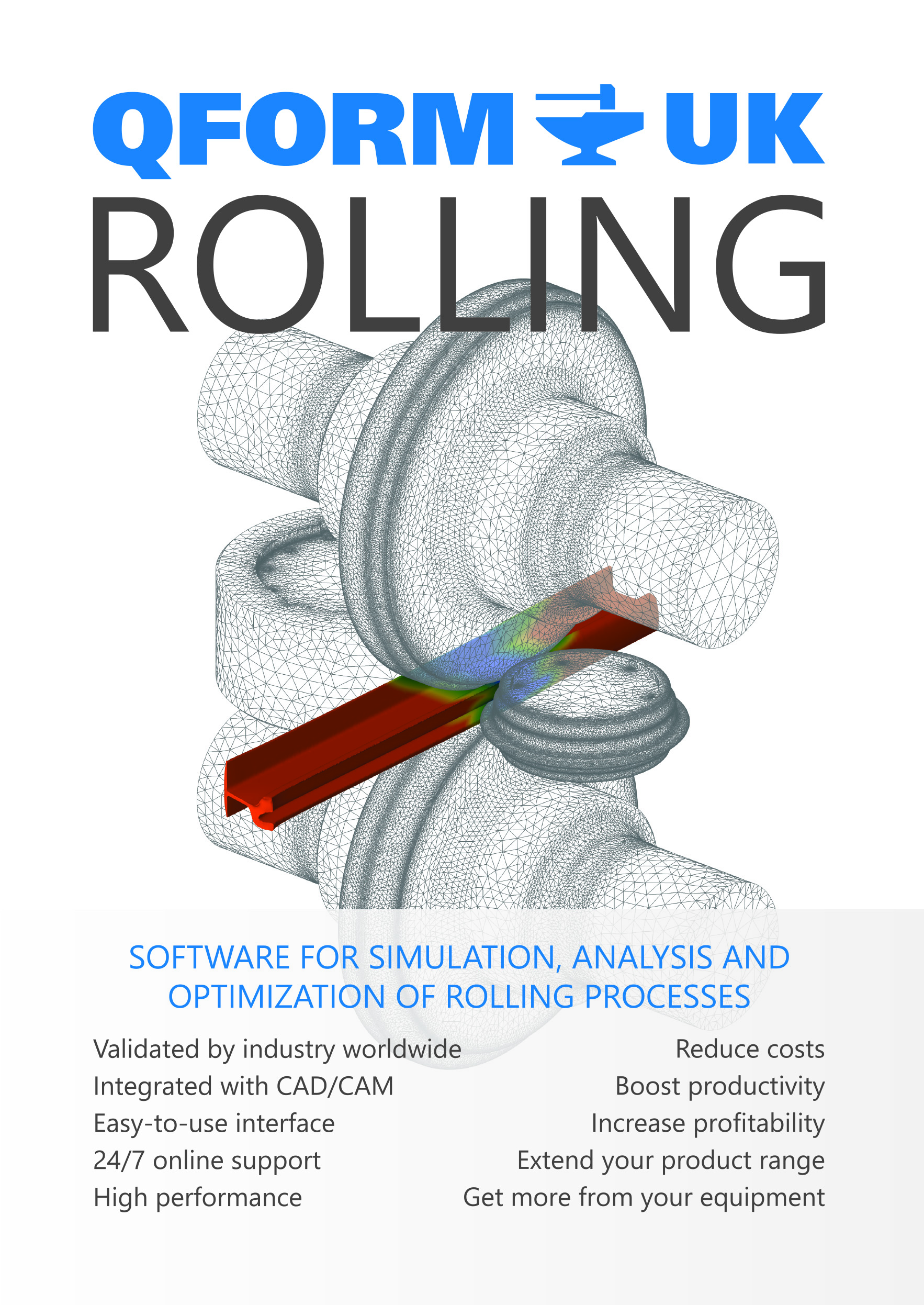

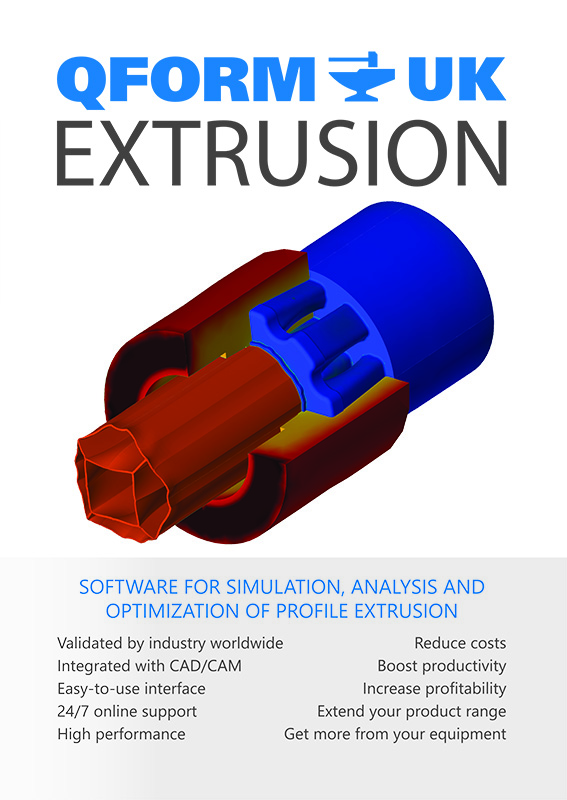

En un mercado cada vez más competitivo, donde los tiempos de desarrollo cortos, la sostenibilidad y la eficiencia operativa son imperativos, se hace imprescindible contar con herramientas digitales capaces de anticipar y resolver problemas críticos de producción. Aquí es donde entra en juego QForm UK Metal Forming Simulator: un software avanzado que permite simular con precisión el flujo de material, predecir deformaciones y defectos, permitiendo optimizar los diseños de las matrices incluso antes de que comience la producción real.

QForm UK Extrusion es el único programa del mercado capaz de realizar simulaciones de flujo de material acopladas térmica y mecánicamente de la deformación de la matriz, incluso para perfiles muy complejos de pared delgada.

Para los fabricantes de extrusión de aluminio, adoptar QForm UK significa convertir las limitaciones del proceso en palancas estratégicas: reducir los costes de desarrollo, acelerar el tiempo de comercialización y garantizar unos estándares de calidad elevados y repetibles.

¿Quiere saber cómo llevar su departamento de extrusión a un nuevo nivel de rendimiento? Siga leyendo.

¿Qué son las extrusiones de aluminio?

Las extrusiones de aluminio son componentes obtenidos mediante un proceso de conformado en caliente o en frío que permite transformar piezas cilíndricas en perfiles de sección constante forzándolas a través de una matriz conformada. Esta tecnología representa uno de los métodos más eficaces para producir elementos estructurales ligeros, resistentes y altamente configurables, capaces de satisfacer incluso requisitos mecánicos y estéticos muy específicos.

Durante la extrusión, el aluminio se somete a una deformación plástica controlada, moldeándose según la geometría del molde. La precisión en el diseño de matrices, la gestión de parámetros térmicos y la distribución de la velocidad del flujo es crucial para evitar defectos dimensionales y deformaciones no deseadas.

El resultado final es un perfil continuo, macizo o hueco, con características técnicas precisas y adecuado para múltiples aplicaciones de alto rendimiento. La capacidad de producir incluso formas complejas y ligeras con una excelente repetibilidad convierte a las extrusiones en una referencia para quienes buscan soluciones avanzadas y optimizadas en el ámbito industrial.

¿Se ha planteado alguna vez hasta qué punto la fiabilidad del flujo de materiales y la estabilidad de las matrices pueden afectar directamente a sus desechos y a la calidad final? Gracias a la simulación digital, puede intervenir sobre estas variables antes de la fase de producción, reduciendo los márgenes de error y los costes operativos.

Aplicaciones de las extrusiones de aluminio

Gracias a sus propiedades intrínsecas -bajo peso, alta resistencia mecánica, estabilidad dimensional y facilidad de procesamiento-, las extrusiones de aluminio encuentran un uso estratégico en numerosos sectores industriales. A continuación, se indican algunos de los principales:

- Construcción: utilizadas para marcos de ventanas de alto rendimiento, muros cortina, sistemas de sombreado y estructuras portantes ligeras, las extrusiones de aluminio ofrecen eficiencia energética, durabilidad y posibilidades de personalización arquitectónica.

- Automoción: cada vez más extendidos en la producción de componentes estructurales ligeros, bastidores y soportes, contribuyen a reducir el peso de los vehículos, mejorando la eficiencia energética y las prestaciones mecánicas.

- Transporte: Fundamentales en la construcción de carrocerías de vagones de ferrocarril, raíles ligeros, componentes aeroespaciales y marinos, las extrusiones ofrecen un equilibrio perfecto entre peso, solidez y resistencia a la corrosión.

- Diseño industrial y mobiliario técnico: ideales para el desarrollo de perfiles de aluminio extruido a medida, soportes de equipos, marcos estructurales y componentes modulares, permiten una amplia libertad de diseño y una estética limpia y funcional.

Cada sector requiere un desempeño específico. Con QForm UK puedes simular, probar y validar el perfil ideal antes de fabricarlo, ahorrando tiempo, materiales y recursos.

¿Cómo se producen las extrusiones de aluminio?

La producción de extrusiones de aluminio se basa en un proceso termo mecánico conocido como extrusión de aluminio, que permite dar forma al metal en perfiles con una sección transversal constante a través de una matriz diseñada específicamente. Este proceso, tan sencillo en su concepto como sofisticado en su ejecución, es uno de los más utilizados en la industria para fabricar componentes estructurales ligeros, precisos y de gran resistencia.

El ciclo de producción comienza con la preparación del tocho, un cilindro de aluminio que se precalienta a temperaturas de entre 450 °C y 500 °C para favorecer la deformación plástica. A continuación, el tocho se empuja con fuerza a través de una matriz con la ayuda de un pistón, adoptando la forma deseada. Una vez extruido, el perfil se enfría, se corta y se somete a cualquier tratamiento térmico o acabado superficial para optimizar sus propiedades mecánicas y visuales.

Sin embargo, este proceso -especialmente cuando se trabaja con formas complejas o paredes finas- requiere un control preciso de parámetros críticos como la velocidad de extrusión, la distribución de la temperatura, la deformación de la matriz y la calidad del flujo de material. Incluso pequeñas variaciones pueden comprometer la conformidad del perfil, generando defectos y rechazos.

Por eso, cada vez más empresas optan por integrar soluciones digitales avanzadas como QForm UK Metal Forming Simulator: una herramienta diseñada para simular el proceso de extrusión de aluminio en condiciones virtuales, anticipándose al comportamiento del material, a los posibles defectos y al rendimiento del troquel antes incluso de iniciar la producción.

Desafíos en la producción de extrusiones de aluminio

La producción de extrusiones de aluminio implica una serie de retos técnicos que pueden comprometer significativamente la eficacia del proceso, la calidad del producto y los costes de producción. Incluso en entornos industriales avanzados, controlar el flujo de material y la deformación de las herramientas sigue siendo un reto abierto, especialmente cuando se trabaja con perfiles complejos o geometrías de paredes finas.

Entre los problemas más frecuentes figuran:

- Deformaciones en perfiles extruidos: causadas por desequilibrios en el flujo de material o deformaciones elásticas imprevistas de la matriz, que comprometen la estabilidad geométrica del producto.

- Defectos superficiales: como estrías, arrugas o falta de relleno, resultantes de condiciones de fricción subóptimas, distribución térmica desigual o desequilibrio en los parámetros de extrusión.

- Desgaste rápido de la matriz: las elevadas tensiones mecánicas y térmicas reducen la vida útil de la herramienta, lo que aumenta la frecuencia de mantenimiento y sustitución, con un impacto directo en los costes de explotación.

- Desperdicio de material: los errores de diseño, la inestabilidad térmica y los defectos de proceso generan importantes desperdicios, que afectan negativamente a la rentabilidad y la sostenibilidad del ciclo de producción.

Estos problemas, si no se abordan en la fase preventiva, provocan retrasos, repeticiones y pérdida de competitividad. Por eso, cada vez más empresas integran herramientas predictivas para mejorar el diseño y optimizar la fase de preproducción.

Cómo la simulación digital con QForm UK puede resolver estos desafíos

El simulador de conformado de metales QForm UK representa una respuesta concreta y eficaz a estos problemas críticos, gracias a su capacidad de anticipar el comportamiento del material y del equipo antes de colocarlo en la máquina real. El software destaca por su precisión en la gestión de fenómenos termo mecánicos complejos propios de la extrusión.

Con QForm UK puedes:

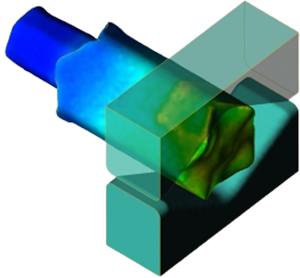

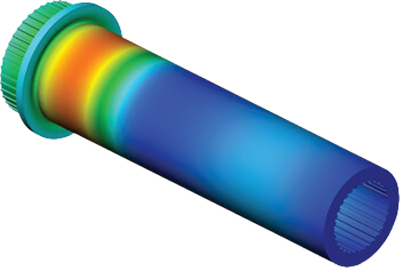

- Simular el flujo de material: modelar con precisión la dinámica del flujo de aluminio dentro de la matriz, considerando el acoplamiento entre factores mecánicos y térmicos, incluida la deformación elasto-plástica de las herramientas.

- Predecir deformaciones y defectos: El software permite analizar la interacción entre el flujo de material y la geometría del molde, identificando posibles deformaciones del perfil, tensiones residuales, distorsiones de enfriamiento y otros defectos de forma.

- Optimice el diseño de matrices: con herramientas integradas para crear y adaptar modelos de matrices 3D, QForm UK le ayuda a diseñar conjuntos de herramientas más estables, duraderos y de alto rendimiento, reduciendo los tiempos de desarrollo y aumentando la confiabilidad del proceso.

¿Quieres eliminar el desperdicio antes incluso de producir el primer metro de perfil?

QForm UK le permite simular cada variable crítica, llevando su línea de extrusión al siguiente nivel de eficiencia y precisión.

El impacto de QForm UK en la fabricación de extrusiones de aluminio

En el mundo de la producción avanzada de extrusión de aluminio, la adopción de herramientas digitales predictivas ha dejado de ser una opción para convertirse en un factor competitivo. QForm UK representa un estándar tecnológico de excelencia en la simulación de procesos de extrusión, capaz de transformar por completo el enfoque operativo y de diseño de los fabricantes de perfiles.

Gracias a su motor de cálculo basado en avanzados algoritmos termomecánicos, QForm UK permite modelizar con extrema precisión el comportamiento del material durante la extrusión, anticipando fenómenos críticos como deformaciones, cargas anómalas, flujos no uniformes y defectos superficiales.

El software también permite un análisis detallado del flujo de material y de la distribución interna de tensiones, evaluando la interacción dinámica entre el tocho, la matriz y la herramienta. Mediante la simulación de las condiciones reales del proceso -incluyendo fricción, temperatura, velocidad de extrusión y deformación de la matriz- QForm UK proporciona una visión completa y predictiva del rendimiento de la producción.

Para las empresas, esto significa menos errores en la producción, menos reelaboración y mayor consistencia entre el diseño y el resultado real. El impacto es tangible en tiempos, costes y calidad final.

Diseño de matriz de extrusión personalizada con QForm UK

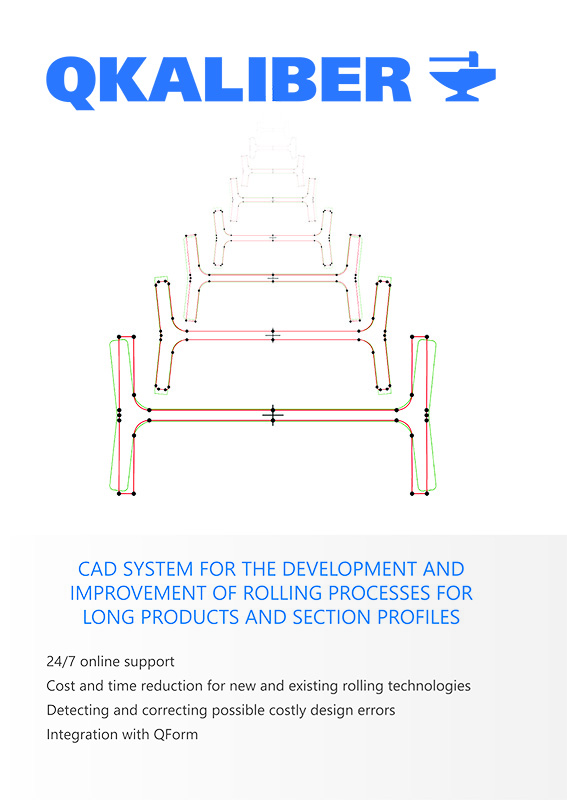

El diseño de matrices es uno de los aspectos más críticos en la producción de extrusiones de aluminio, especialmente cuando se trabaja con geometrías complejas o perfiles de paredes delgadas. QForm UK simplifica y mejora este proceso con herramientas dedicadas para diseñar y optimizar juegos de matrices, incluso en configuraciones de varios pasos o simétricas.

Mediante la simulación preventiva es posible:

- Reducir significativamente los tiempos de desarrollo al eliminar iteraciones físicas y pruebas de impresión.

- Reducir los costos operativos evitando errores de diseño y minimizando el desperdicio.

- Prolongar la vida útil de las matrices optimizando la geometría, la distribución de la tensión y las condiciones de contacto.

QForm UK también incluye herramientas 3D paramétricas para crear y modificar dinámicamente modelos de matrices, con resultados que pueden integrarse inmediatamente en el ciclo de simulación. De este modo, diseñadores y matriceros trabajan en perfecta sinergia, mejorando todo el proceso de desarrollo de la herramienta.

Optimización del proceso de extrusión con QForm

Una de las ventajas más estratégicas que ofrece QForm UK es la capacidad de probar virtualmente diferentes escenarios de producción, identificando rápidamente la combinación ideal de parámetros para maximizar la eficiencia y la calidad.

Con QForm puedes optimizar:

- Velocidad de extrusión: simulando el impacto en tensiones, deformaciones y calidad del perfil, evitando problemas críticos como arrugas o falta de relleno.

- Temperatura de trabajo: analizar la distribución del calor en el material y herramientas para asegurar la estabilidad dimensional y la consistencia metalúrgica.

- Configuración del equipo: comparación de diferentes configuraciones de prensas, diseños de enfriamiento y estrategias de lubricación.

Esta capacidad de exploración de procesos virtuales reduce drásticamente el riesgo de errores en la producción, acelera el tiempo de comercialización y permite una reactividad inmediata durante la industrialización de nuevos productos.

Caso práctico: Extrusiones de aluminio optimizadas con QForm UK

¿Cómo transformar un proceso inestable y derrochador en una línea de producción altamente eficiente y de calidad constantemente alta? Un fabricante europeo de perfiles de aluminio extruido que opera en el sector de la construcción técnica se enfrentó a un desafío común pero complejo: deformaciones en los perfiles y una tasa de desperdicio de más del 12%, causadas por problemas de flujo de material y desgaste prematuro de las matrices.

El problema

Durante la producción de un perfil estructural hueco con geometría asimétrica, la empresa se encontró con:

- Deformaciones localizadas a lo largo del perfil.

- Variaciones dimensionales fuera de tolerancia.

- Dificultad para mantener una velocidad de extrusión estable.

- Cambios frecuentes de matrices que resultan en tiempos de inactividad.

¿El resultado? Retrasos en las entregas, costes inesperados y calidad final no alineada con los estándares requeridos por el cliente.

La solución

Después del análisis inicial, el equipo de ingeniería decidió implementar el simulador de conformado de metales QForm UK, aprovechando el poder de la simulación termomecánica acoplada para comprender completamente el comportamiento del material y el equipo en condiciones del mundo real.

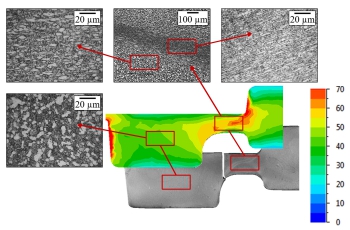

Utilizando el módulo de extrusión QForm UK, se simuló lo siguiente:

- Las condiciones de flujo del material a lo largo de toda la sección.

- Las tensiones en las paredes de la matriz.

- Deformación térmica y mecánica de las herramientas durante el ciclo.

- Las áreas críticas para la generación de defectos y desperdicios.

A continuación se optimizaron el diseño de la matriz, la distribución de la tensión y los parámetros clave del proceso: velocidad de extrusión, temperatura del material y gestión del enfriamiento.

El resultado

La adopción de QForm UK ha supuesto una mejora significativa en el rendimiento de la producción:

- Reducción de la tasa de desperdicios del 12% al 2,5% ya en el segundo ciclo de producción.

- Eliminación de deformaciones gracias a una distribución más homogénea de las velocidades de flujo.

- La vida útil de la matriz aumentó en un 40%, con la consiguiente reducción en los costos de mantenimiento.

- Aumento de la eficiencia global de la línea gracias a la estabilización de los parámetros de operación.

Este ejemplo demuestra cómo la simulación digital con QForm UK no es solo una herramienta técnica, sino un activo estratégico para quienes desean innovar, ahorrar y mejorar continuamente.