El acero forjado en frío es una tecnología fundamental para la producción industrial de componentes de alta precisión y resistencia, utilizados en los sectores más exigentes, como la automoción, la industria aeroespacial y la mecánica avanzada. Este proceso, que aprovecha la deformación plástica del acero a temperatura ambiente o ligeramente superior, permite obtener formas complejas, tolerancias rigurosas y superficies impecables, todo ello sin necesidad de tratamiento térmico previo.

Pero detrás de estas ventajas se esconden importantes puntos críticos: grandes fuerzas en juego, desgaste de las herramientas, márgenes de error muy reducidos. En un entorno de producción en el que cada detalle puede afectar al coste, al tiempo y a la calidad, confiar en un proceso que no está totalmente controlado es un riesgo que las empresas ya no pueden permitirse.

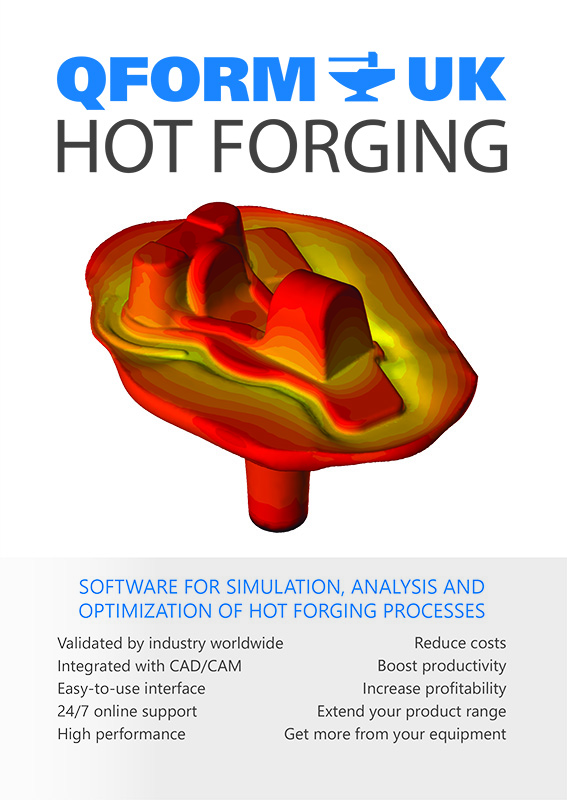

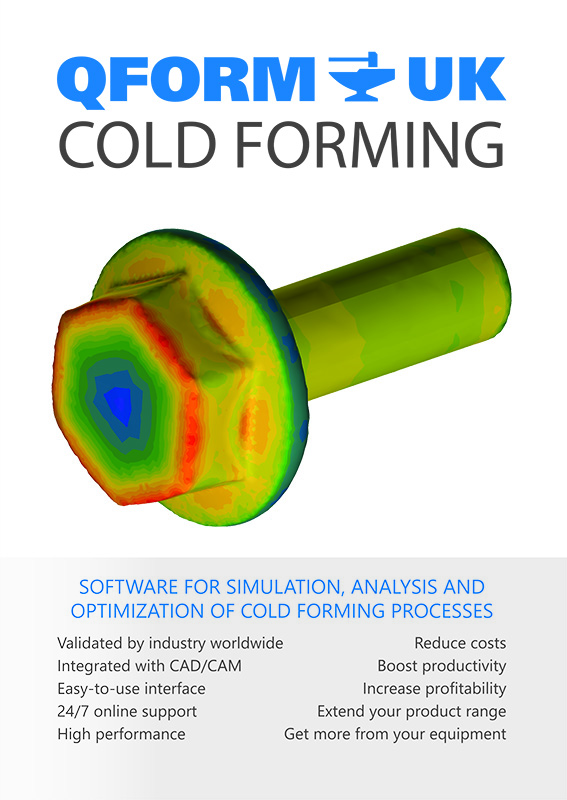

¿Cómo optimizar cada paso del proceso, anticiparse a los defectos y reducir el tiempo de desarrollo sin comprometer la calidad? La respuesta está en la simulación numérica. Y, en concreto, en una herramienta diseñada para destacar en este campo: QForm UK, el software que está transformando la forja en frío en un proceso digital, predecible y optimizable.

Oportunidades y limitaciones del acero forjado en frío: perspectivas de optimización del proceso

La forja en frío del acero es uno de los procesos más eficaces y consolidados para la producción de componentes metálicos de alta precisión, especialmente cuando se desean geometrías complejas, excelentes acabados superficiales y propiedades mecánicas superiores. Al procesar el material por debajo de la temperatura de recristalización, se puede utilizar el endurecimiento por deformación para aumentar la resistencia de la pieza acabada, evitando al mismo tiempo costes y complejidades del tratamiento térmico.

Entre las principales ventajas:

- Alta precisión dimensional (a menudo sin necesidad de mecanizado posterior);

- Mayor resistencia mecánica de la pieza debido al endurecimiento por deformación;

- Mayor integridad estructural, con ausencia de porosidad;

- Reducción del desperdicio de material gracias a la mayor eficacia del proceso.

Sin embargo, el proceso no está exento de dificultades. El material no precalentado ofrece una resistencia mucho mayor a la deformación, lo que requiere fuerzas considerables, presiones elevadas y equipos de alto rendimiento.

En consecuencia:

- Las herramientas están sometidas a un intenso desgaste, lo que se traduce en importantes costes de mantenimiento y tiempos de inactividad;

- Es esencial controlar con precisión todos los parámetros: velocidad de deformación, lubricación, concentración de tensiones;

- Incluso pequeñas variaciones pueden generar defectos geométricos o estructurales difíciles de detectar antes de la fase final.

La complejidad aumenta aún más en la producción en serie de piezas altamente críticas, donde cada desviación tiene un impacto directo en los márgenes. Por este motivo, confiar únicamente en la experiencia operativa ya no es suficiente: es necesario introducir herramientas predictivas y digitales capaces de reducir variables y prevenir anomalías antes de que se produzcan.

👉 ¿Su línea de producción es capaz de anticipar y corregir las desviaciones del proceso antes de introducirlas en la máquina?

El papel estratégico de la simulación numérica en el desarrollo de procesos de conformado en frío del acero

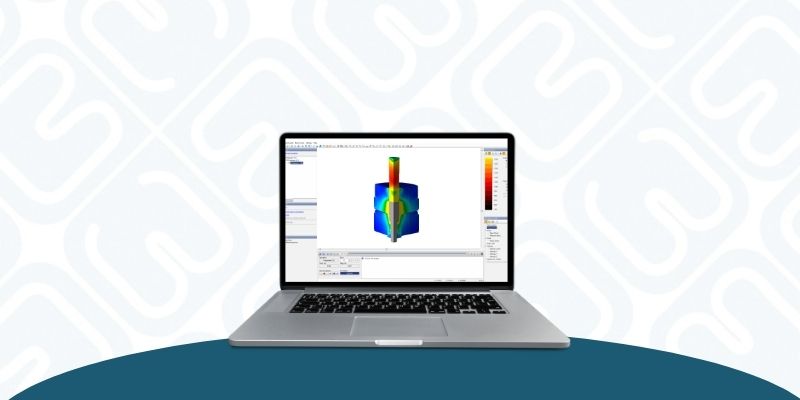

En un contexto industrial cada vez más orientado a la eficiencia y a la reducción de márgenes de error, la simulación numérica en la conformación en frío del acero ya no es una opción, sino una necesidad estratégica. Este enfoque permite replicar digitalmente todo el proceso de producción, analizando cada detalle antes incluso de iniciar la producción física.

Mediante modelos termo mecánicos avanzados, es posible simular el comportamiento del material, la distribución de fuerzas y el estado de tensiones de las herramientas. Pero el verdadero valor de la simulación reside en su capacidad de generar información predictiva:

- ¿Dónde se concentran los esfuerzos más críticos?

- ¿Cuál es la secuencia de deformación óptima para evitar arrugas y grietas?

- ¿Cuánto tiempo durará la matriz antes de que sea necesario reemplazarla?

Con QForm UK, el software de simulación líder para el conformado de metales, las respuestas a estas preguntas son inmediatas. Con su capacidad para modelar la deformación elasto-plástica y tener en cuenta la flexibilidad de la herramienta, QForm UK permite una evaluación completa y realista de todo el proceso de estampado, reduciendo la dependencia de los ensayos físicos y los costosos de los prototipos.

Además, la simulación permite:

- Pruebas previas de diferentes configuraciones de moldes

- Optimizar los parámetros de la máquina con extrema precisión

- Eliminar cuellos de botella en las primeras etapas de la industrialización

¿Cuánto tiempo y presupuesto podría ahorrar si pudiera validar un ciclo de producción completo en un entorno virtual, incluso antes de poner en marcha una prensa?

La digitalización de los procesos se convierte así en una baza competitiva clave, especialmente en mercados en los que la personalización, la rapidez de respuesta y la contención de costes son factores decisivos.

QForm UK como herramienta de eficiencia industrial: simulación avanzada para acelerar el desarrollo y contener los costes

En el competitivo mundo de la conformación en frío, cada hora de producción ganada y cada herramienta ahorrada representa una ventaja tangible. QForm UK es un aliado estratégico en este escenario, gracias a su capacidad para transformar el diseño y la validación de los procesos de conformado de acero en frío en un flujo optimizado, controlable y verificado digitalmente.

Con QForm UK, las empresas pueden adoptar una lógica predictiva que les permite:

- Simular con precisión cada fase del ciclo de conformado

- Detección y corrección anticipada de posibles defectos

- Probar virtualmente variantes de diseño o material, evitando costosos experimentos físicos

¿El resultado? Una reducción drástica del tiempo de comercialización y de los costos asociados con:

- Herramientas fuera de tolerancia o desgastadas prematuramente

- Paradas de planta para reelaboración

- Residuos de producción y reprocesos posteriores al proceso

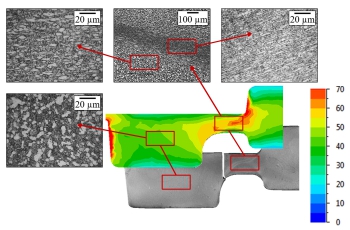

Con modelos avanzados para la vida útil de la herramienta y la evaluación del desgaste localizado, QForm UK permite no sólo predecir la eficacia de la herramienta, sino también prolongar su vida útil mediante geometrías y materiales optimizados. La simulación incluye análisis precisos de la distribución de tensiones en las herramientas, lo que permite realizar intervenciones específicas donde realmente se necesitan.

Además, la rapidez del motor de cálculo y la facilidad de uso de la interfaz permiten al equipo técnico realizar más simulaciones en menos tiempo, lo que da lugar a un enfoque interactivo y continuo de la optimización de procesos.

¿Ha calculado alguna vez cuánto afecta a un pedido estratégico el coste de la falta de calidad? Con QForm UK puede prevenir el problema antes de que se manifieste en la planta de producción.

QForm UK no es sólo un software de simulación, sino una herramienta de toma de decisiones capaz de integrar el diseño, la ingeniería de procesos y la fabricación en un ecosistema digital coherente. Un aliado indispensable para todas las empresas que quieran reducir los costes operativos, aumentar la rentabilidad y mantener una ventaja competitiva a lo largo del tiempo.

Gestión predictiva del desgaste y la tolerancia de las herramientas: un enfoque de ingeniería con el apoyo de QForm UK

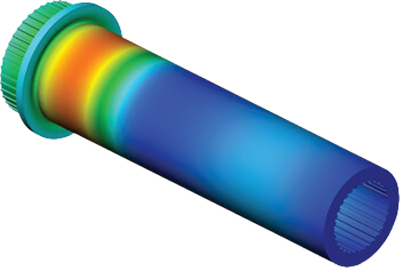

Uno de los aspectos más críticos, pero a menudo ignorado, del acero de forja en frío es la deformación elástica de las herramientas. Bajo las altísimas presiones típicas de este proceso, incluso los materiales más resistentes - como los aceros templados para herramientas - sufren micro deformaciones que, sumadas, afectan significativamente a la geometría final de la pieza moldeada.

Hablamos de variaciones mínimas, del orden de unas centésimas de milímetro, pero que, en sectores de alta precisión como la automoción, la aeroespacial o la mecánica fina, pueden marcar la diferencia entre una pieza conforme y una a rechazar. En ausencia de simulación, estos problemas surgen solo después de la fase de producción, cuando las correcciones significan rehacer moldes, bloquear la producción y comprometer los plazos de entrega.

Por eso QForm UK incluye modelos avanzados de cálculo elasto-plástico, capaces de simular con precisión:

- flexión y compresión de la matriz y del punzón

- el efecto acumulativo sobre las tolerancias dimensionales

- el impacto de las tensiones cíclicas en la vida útil de la herramienta

Esto permite a los diseñadores compensar de forma proactiva las deformaciones en el diseño del molde, garantizando que el resultado real coincida perfectamente con el diseño CAD, incluso después de miles de ciclos de producción.

Además, el software permite simular la vida útil de las herramientas en función de los materiales, geometrías y condiciones de operación, proporcionando un soporte concreto para la toma de decisiones sobre:

- elección de materiales para los moldes

- estrategias de mantenimiento predictivo

- optimización de los parámetros de lubricación y proceso

¿Alguna vez has tenido problemas con la deriva dimensional en piezas de tiradas largas? ¿O desviaciones de lotes causadas por el desgaste de las herramientas?

Con QForm UK puede identificar y corregir estos problemas desde el principio, garantizando la estabilidad y el cumplimiento de la producción incluso en los lotes más críticos.

El gemelo digital en el conformado en frío: de la simulación virtual a la fabricación inteligente con QForm UK

La digitalización del proceso de forja de acero en frío ya no es una tendencia, sino una palanca competitiva esencial para las empresas de fabricación que se centran en la eficiencia, la escalabilidad y la calidad repetible. Integrar herramientas de simulación como QForm UK en su flujo de trabajo técnico significa transformar su enfoque de la producción de un modelo reactivo a uno totalmente predictivo.

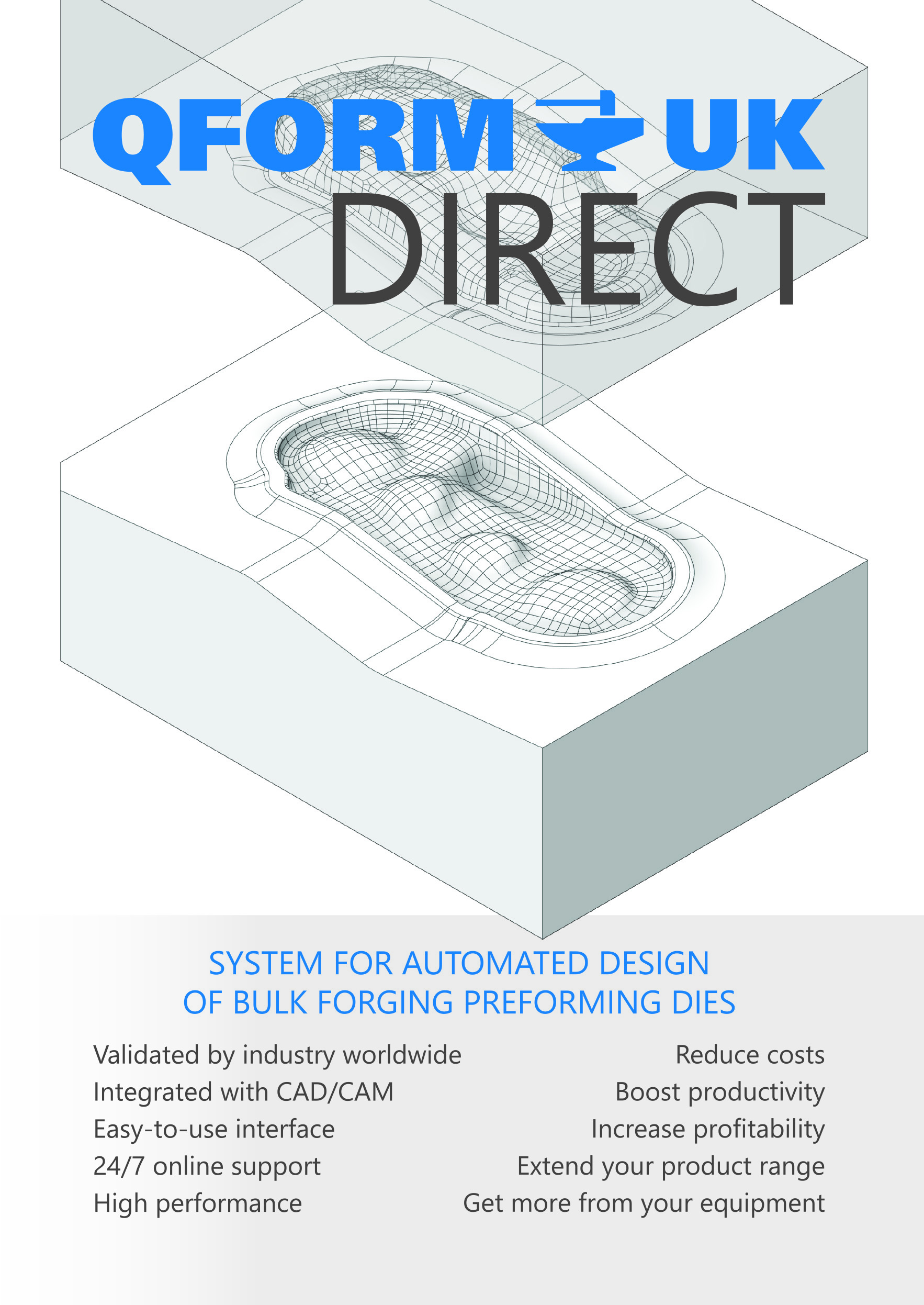

Al crear un verdadero “gemelo digital” del proceso de conformado, es posible:

- Predecir con precisión el comportamiento de cada material y herramienta

- Simular todo el ciclo de producción en un entorno virtual antes de pasar a la imprenta

- Validar y comparar rápidamente diferentes soluciones tecnológicas (diseño de moldes, parámetros de la máquina, materiales)

- Documentar los conocimientos técnicos de forma estructurada y compartible.

La digitalización también permite una colaboración más fluida entre diseñadores, operadores de taller, clientes y proveedores. Gracias a herramientas como QForm Viewer, los resultados de la simulación pueden visualizarse, analizarse y discutirse en equipo incluso sin licencias completas, lo que facilita el trabajo multiubicación e interfuncional.

Pero eso no es todo: la capacidad de integrar datos de QForm con otro software CAE o ERP permite automatizar todo el ciclo de desarrollo de procesos, desde el diseño inicial hasta el mantenimiento predictivo, pasando por el control de calidad.

¿Aún gestiona el desarrollo de herramientas de forma empírica o ya ha iniciado la transición hacia una cadena de suministro digitalizada e inteligente?

QForm UK representa el puente ideal entre la experiencia práctica y la inteligencia computacional, convirtiendo cada simulación en una base sólida para tomar decisiones técnicas basadas en datos objetivos.

QForm UK, su aliado en acero conformado en frío

El acero conformado en frío representa una oportunidad real para mejorar la competitividad, pero sólo si se gestiona con precisión y previsión. QForm UK permite a las empresas abordar los desafíos actuales con herramientas tecnológicas confiables, reduciendo errores, costos y tiempo de desarrollo.