El laminado en caliente es uno de los procesos más utilizados en la industria metalúrgica para transformar metales en bruto en productos terminados con altas prestaciones mecánicas. Se trata de una técnica de deformación plástica realizada a altas temperaturas que produce láminas, flejes, barras o perfiles con características específicas y uniformes. Este proceso es la base para la producción de componentes para sectores estratégicos como la automoción, la construcción, la industria aeroespacial y la industria pesada.

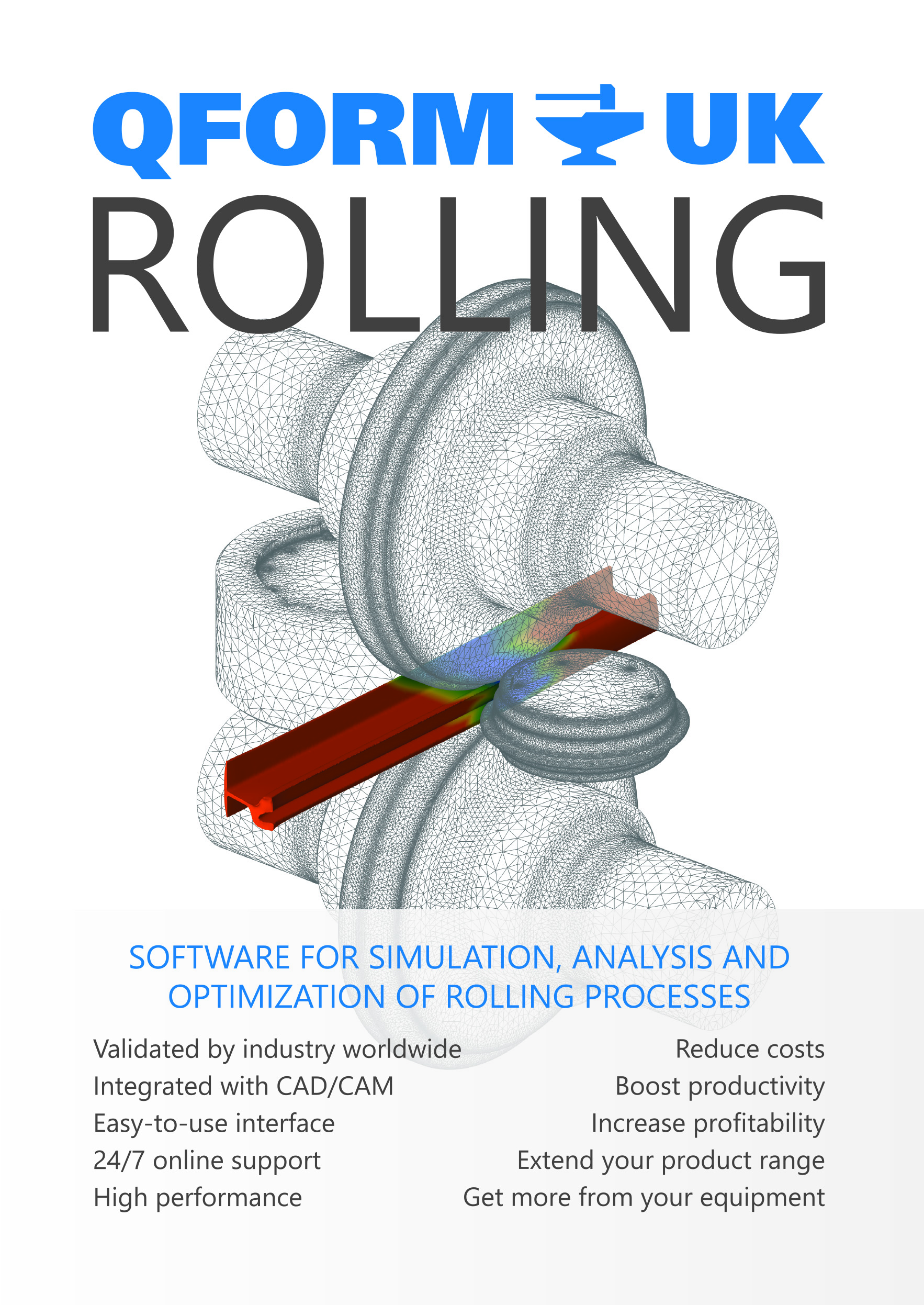

Comprender a fondo el funcionamiento del laminado en caliente, sus ventajas y cómo optimizarlo mediante la simulación FEM (Método de Elementos Finitos) es esencial para quienes trabajan en la industria metalúrgica. En este artículo, también descubrirá cómo herramientas avanzadas como QForm UK pueden ayudarle a mejorar la calidad del producto, reducir los residuos y aumentar la eficiencia de la producción.

¿Qué es el laminado en caliente?

El laminado en caliente es un proceso de deformación plástica que se produce a temperaturas superiores al punto de recristalización del metal. En la práctica, el material se calienta (generalmente entre 900 °C y 1250 °C para el acero) y luego se pasa por una serie de rodillos que reducen su espesor y forma. Este proceso aumenta la dúctilidad del metal y facilita su mecanizado, dando como resultado productos semiacabados con mejores propiedades mecánicas y buena homogeneidad estructural.

Laminado en caliente vs. laminado en frío

Una de las preguntas más frecuentes se refiere a la diferencia entre el laminado en caliente y el laminado en frío. El laminado en caliente, como se mencionó, se produce a altas temperaturas, lo que aumenta la maleabilidad del metal y lo hace susceptible a deformaciones significativas. Esto lo hace ideal para la producción de grandes volúmenes y secciones gruesas, como vigas, chapas, tubos y losas.

El laminado en frío, en cambio, se realiza a temperatura ambiente o ligeramente superior. Es un proceso más preciso que permite tolerancias dimensionales más ajustadas, un mejor acabado superficial y mejores propiedades mecánicas gracias al endurecimiento por deformación. Sin embargo, es más adecuado para trabajos de detalle y espesores de pared finos, a menudo a partir de materiales ya laminados en caliente.

Los metales más utilizados en la laminación en caliente

El laminado en caliente se utiliza en una amplia variedad de metales y aleaciones. Los más comunes incluyen:

- Laminado de acero: el más común, utilizado en construcción, ingeniería mecánica e industria pesada.

- Aluminio: apreciado por su ligereza y resistencia a la corrosión, ideal para la industria aeroespacial y el transporte.

- Cobre: utilizado en electrónica, construcción e ingeniería de plantas debido a su alta conductividad.

Cada material requiere un control preciso de la temperatura y la velocidad de procesamiento para garantizar la calidad, el rendimiento y la durabilidad del producto final.

¿Cómo funciona el proceso de laminación en caliente?

El proceso de laminación en caliente consta de una serie de fases bien definidas que transforman el metal bruto (generalmente en forma de desbastes o palanquillas) en productos semiacabados con espesores reducidos y geometrías precisas. Este proceso aprovecha las altas temperaturas para hacer el material más dúctil y fácilmente deformable.

Principales etapas del proceso

- Calentamiento

1. El material se calienta a una temperatura de entre 900 °C y 1250 °C, según el tipo de metal. Este calentamiento se realiza en hornos continuos o de empuje y es esencial para activar la recristalización y evitar el endurecimiento por acritud durante la deformación. - Deformación Plástica

3. El metal calentado pasa a través de una serie de rodillos cilíndricos contrarrotatorios que ejercen alta presión. Con cada pasada, el material se adelgaza progresivamente hasta alcanzar el espesor deseado. Esta etapa también puede implicar múltiples pasadas (cajas de laminación) en secuencia. - Enfriamiento

5. Tras la deformación, el material se enfría de forma controlada, a menudo mediante sistemas de pulverización de agua o aire, para evitar tensiones residuales y garantizar la estabilidad dimensional y estructural del producto final.

Tipos de sistemas utilizados

El laminado en caliente se realiza en laminadores especializados, diseñados para procesar metales a altas temperaturas y grandes volúmenes de producción. Los principales tipos incluyen:

- Laminadores continuos: Se utilizan para la producción de flejes y chapa metálica, lo que permite un procesamiento a alta velocidad.

- Laminadores reversibles: Se utilizan para producciones de menor volumen y permiten el paso del material entre los rodillos.

- Laminadores de cuarto (de 4 rodillos): Equipados con rodillos de trabajo y rodillos de soporte, son ideales para manejar altas fuerzas y garantizar un espesor uniforme.

¿Cuáles son las ventajas del laminado en caliente?

El laminado en caliente es una tecnología clave en la metalurgia, elegida por numerosas empresas por su eficiencia y versatilidad. Ofrece numerosas ventajas, tanto técnicas como productivas, lo que lo convierte en una solución ideal para la producción de productos semiacabados para diversas aplicaciones industriales.

Mayor trabajabilidad del material

El laminado del metal a altas temperaturas reduce su resistencia a la deformación, mejorando significativamente su ductilidad. Esto facilita el conformado, reduce la tensión mecánica en los laminadores y prolonga la vida útil del equipo. Además, el proceso promueve la recristalización del material, contribuyendo a la formación de una microestructura más homogénea.

Ideal para la producción a gran escala

Gracias a su capacidad para deformar el metal de forma profunda y continua, el laminado en caliente es perfecto para la producción a gran escala. Es el proceso preferido para producir grandes cantidades de desbastes planos, chapas, tubos, perfiles y barras con grandes secciones transversales y espesores variables. La alta productividad de los equipos de laminado en caliente optimiza los ciclos de producción y reduce los costes unitarios.

Reducción de tensiones internas

Durante el proceso de laminado en caliente, la alta temperatura ayuda a eliminar las tensiones residuales en el metal. Esto se traduce en una mayor estabilidad dimensional del producto terminado y una menor tendencia a la deformación con el tiempo. Esto es especialmente importante para componentes destinados a cargas estructurales o térmicas.

Ventajas sobre otros procesos de deformación

En comparación con otros métodos como el laminado en frío o la forja, el laminado en caliente ofrece una mayor capacidad de reducción de espesor en una sola pasada y una eficiencia energética superior para grandes volúmenes. Además, permite el procesamiento de piezas de mayor tamaño, reduciendo la necesidad de mecanizado posterior. Su flexibilidad de aplicación también lo hace competitivo en términos de coste total del proceso.

¿Qué problemas se pueden encontrar en el laminado en caliente?

Los problemas más comunes asociados con el laminado en caliente incluyen:

- Oxidación superficial: Debido a las altas temperaturas, los metales tienden a formar óxidos en la superficie (incrustaciones), lo que puede comprometer la apariencia, la calidad y la soldabilidad del material.

- Descarburación: Especialmente en aceros, las altas temperaturas pueden provocar pérdida de carbono en las capas superficiales, reduciendo la dureza y la resistencia mecánica de la zona afectada.

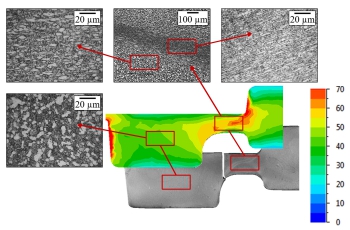

- Inhomogeneidad microestructural: Un control térmico no uniforme puede generar zonas con diferentes propiedades mecánicas a lo largo del espesor o la longitud del producto, haciéndolo inadecuado para su posterior procesamiento o para su uso previsto.

- Defectos dimensionales o geométricos: Las deformaciones, la ondulación, los espesores inconsistentes o la planitud deficiente pueden deberse a errores en los parámetros de laminado o a un diseño de planta deficiente.

Soluciones: control de parámetros y simulación predictiva

Para prevenir estos defectos, es fundamental:

- Gestionar con precisión los parámetros del proceso, especialmente la temperatura, la velocidad y la presión, durante cada fase.

- Monitorizar la evolución de las condiciones operativas en tiempo real.

- Simular el comportamiento del material con antelación para identificar áreas críticas antes de la producción. Y aquí es donde entra en juego la simulación numérica avanzada.

QForm UK: Una herramienta estratégica para la prevención de defectos

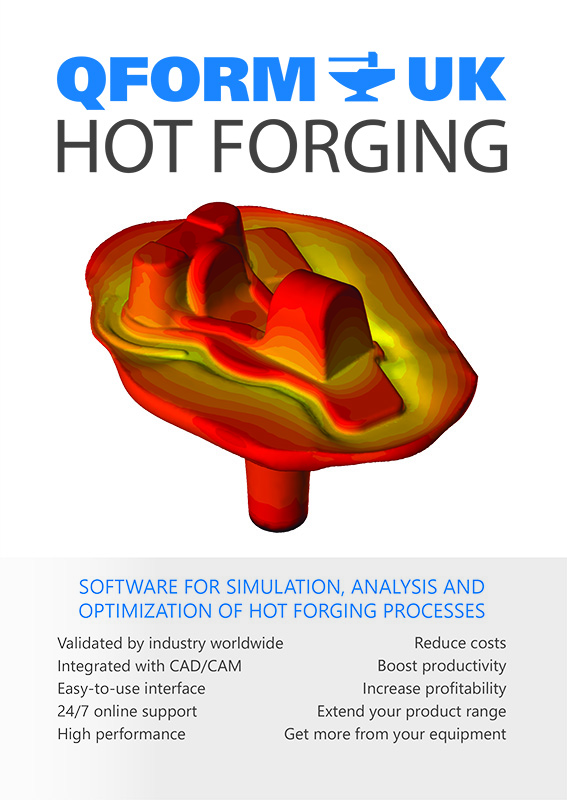

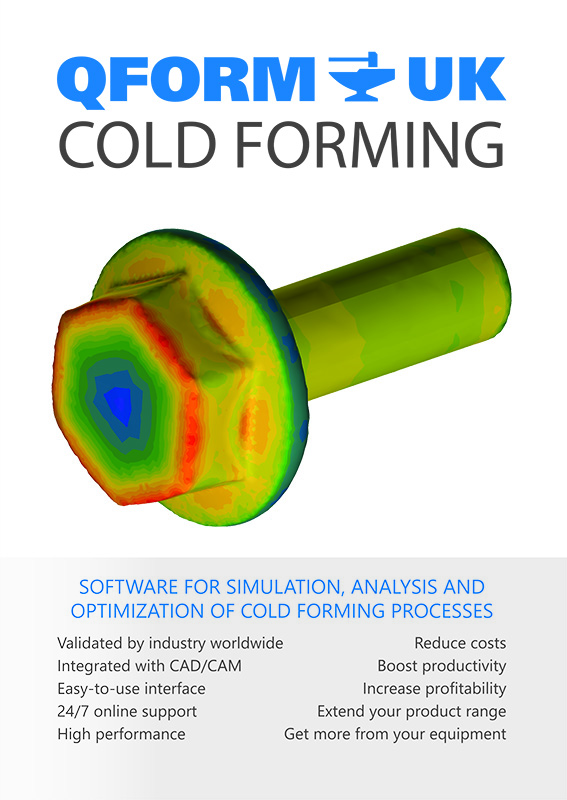

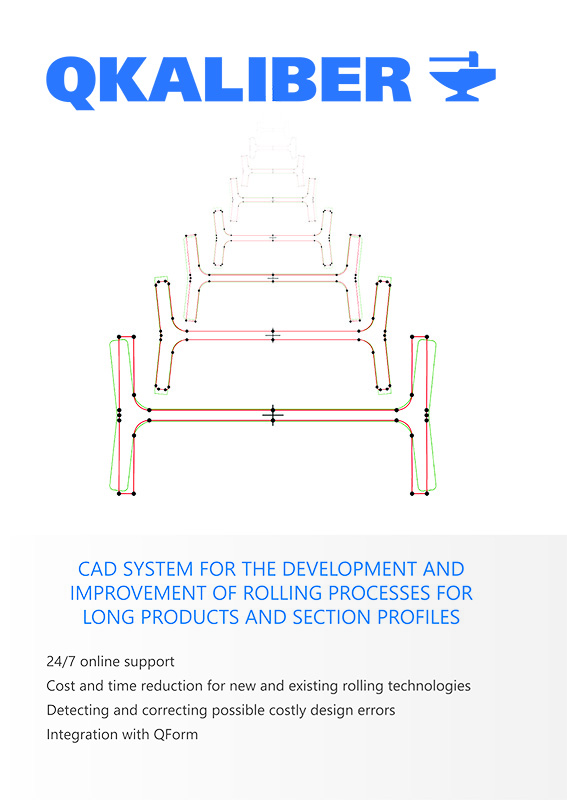

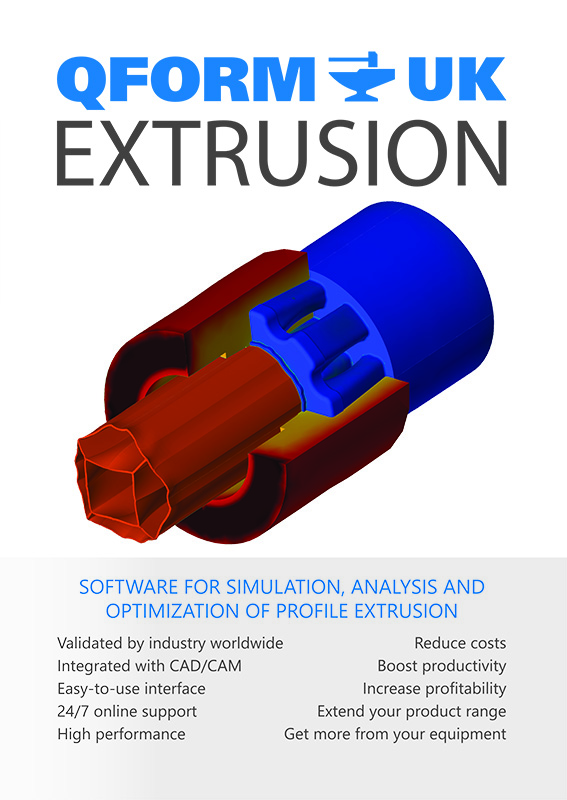

QForm UK es un software de simulación termomecánica FEM diseñado para analizar con precisión cada etapa del proceso de laminación. Permite:

- Predecir el inicio de la oxidación o descarburación en función de la temperatura y el tiempo de permanencia.

- Evaluar la distribución de tensiones y deformaciones en el material durante el laminado.

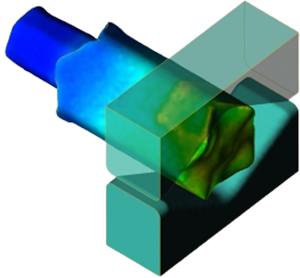

- Simular la interacción entre los rodillos y el metal, optimizando geometrías, tolerancias y condiciones de operación.

- Optimizar el perfil térmico y evitar inhomogeneidades estructurales.Grazie a QForm UK, è possibile evitare prove reali costose, correggere i difetti prima che si manifestino e ottenere un controllo totale sul processo.

¿Por qué elegir QForm UK para el laminado en caliente?

En la industria metalmecánica, contar con herramientas avanzadas para el control y la optimización de procesos marca la diferencia entre una producción reactiva y una verdaderamente eficiente. Por eso, cada vez más empresas eligen QForm UK para simular y optimizar sus procesos de laminación en caliente.Precisione nelle simulazioni termomeccaniche

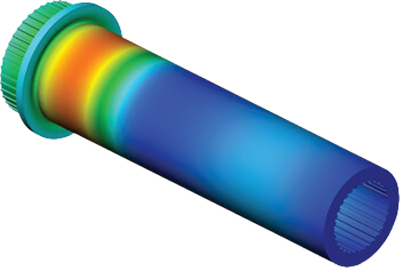

QForm UK está diseñado para ofrecer una simulación avanzada y realista del proceso de laminación, combinando aspectos mecánicos y térmicos en un único cálculo. Este enfoque permite predecir con precisión el comportamiento del material durante cada etapa del proceso, considerando todos los parámetros críticos: temperatura, velocidad de deformación, fricción, tensiones residuales, etc.Analisi completa di sforzi, temperatura e deformazione

Una de las fortalezas de QForm UK es su capacidad para visualizar la distribución interna de la tensión, la temperatura y la deformación en la pieza y los rodillos. El usuario puede analizar el comportamiento del material en cada punto del ciclo con extrema precisión, identificando fácilmente las áreas críticas.

Esta información es esencial para:

- optimizar la geometría de los rodillos,

- ajustar los parámetros del proceso,

- prevenir defectos y deformaciones no deseadas.

Mejora concreta de la calidad del producto

Gracias a la simulación numérica, es posible obtener productos terminados más estables y consistentes, con propiedades mecánicas más fiables. QForm UK permite intervenir en la fase de diseño, reduciendo la necesidad de correcciones posproducción y mejorando la calidad general de los productos semiacabados.

Además, permite desarrollar estrategias de producción más robustas, basadas en datos reales y previsiones precisas.Riduzione degli scarti e dei costi di produzione

Uno de los principales objetivos de toda empresa es reducir costes sin comprometer la calidad. QForm UK le permite:

- minimizar errores durante la fase de configuración,

- evitar pruebas físicas innecesarias,

- reducir el desperdicio causado por defectos predecibles,

- acortar los tiempos de configuración del sistema.Il risultato è un processo di laminazione più sostenibile, rapido ed economico.