Lo stampaggio a freddo acciaio è una tecnologia cardine per la produzione industriale di componenti ad alta precisione e resistenza, impiegata nei settori più esigenti come automotive, aerospace e meccanica avanzata. Questo processo, che sfrutta la deformazione plastica dell’acciaio a temperatura ambiente o leggermente superiore, consente di ottenere forme complesse, tolleranze strette e superfici impeccabili, il tutto senza ricorrere a trattamenti termici preliminari.

Ma dietro questi vantaggi si nascondono criticità significative: elevate forze in gioco, usura utensili, margini di errore ridottissimi. In un contesto produttivo dove ogni dettaglio può incidere su costi, tempi e qualità, affidarsi a un processo non completamente controllato è un rischio che le aziende non possono più permettersi.

Come ottimizzare ogni fase del processo, anticipare i difetti e ridurre i tempi di sviluppo senza compromettere la qualità? La risposta è nella simulazione numerica. E in particolare, in uno strumento progettato per eccellere in questo ambito: QForm UK, il software che sta trasformando lo stampaggio a freddo in un processo digitale, prevedibile e ottimizzabile.

Opportunità e vincoli nello stampaggio a freddo acciaio: prospettive per l’ottimizzazione dei processi

Lo stampaggio a freddo dell’acciaio rappresenta uno dei processi più efficienti e consolidati per la produzione di componenti metallici ad alta precisione, soprattutto quando si desiderano geometrie complesse, ottime finiture superficiali e proprietà meccaniche superiori. Lavorando il materiale al di sotto della temperatura di ricristallizzazione, è possibile sfruttare l’indurimento da deformazione per aumentare la resistenza del pezzo finito, evitando al contempo i costi e le complessità del trattamento termico.

Tra i principali vantaggi:

- Precisione dimensionale elevata (spesso senza necessità di ulteriori lavorazioni meccaniche);

- Incremento della resistenza meccanica del pezzo grazie al work hardening;

- Maggiore integrità strutturale, con assenza di porosità;

- Riduzione degli sprechi di materiale, data la maggiore efficienza del processo.

Tuttavia, il processo non è esente da sfide. Il materiale non preriscaldato oppone una resistenza molto maggiore alla deformazione, richiedendo forze considerevoli, pressioni elevate e attrezzature ad alte prestazioni. Di conseguenza:

- Gli utensili sono soggetti a usura intensiva, con costi di manutenzione e fermo impianto significativi;

- È fondamentale controllare con precisione ogni parametro: velocità di deformazione, lubrificazione, concentrazione degli sforzi;

- Anche minime variazioni possono generare difetti geometrici o strutturali, difficili da rilevare prima della fase finale.

La complessità aumenta ulteriormente nella produzione in serie di particolari ad alta criticità, dove ogni scarto ha un impatto diretto sui margini. Per questo motivo, affidarsi esclusivamente all’esperienza operativa non è più sufficiente: è necessario introdurre strumenti predittivi e digitali in grado di ridurre le variabili e prevenire le anomalie prima ancora che si manifestino.

👉 La tua linea produttiva è in grado di anticipare e correggere le deviazioni di processo prima della messa in macchina?

Il ruolo strategico della simulazione numerica nello sviluppo dei processi di stampaggio a freddo dell’acciaio

In un contesto industriale sempre più orientato all’efficienza e alla riduzione dei margini di errore, la simulazione numerica nello stampaggio a freddo dell’acciaio non è più un’opzione, ma una necessità strategica. Questo approccio consente di replicare digitalmente l’intero processo produttivo, analizzandone ogni dettaglio prima ancora di avviare la produzione fisica.

Attraverso modelli termomeccanici avanzati, è possibile simulare il comportamento del materiale, la distribuzione delle forze e lo stato tensionale degli utensili. Ma il valore reale della simulazione risiede nella sua capacità di generare insight predittivi:

- Dove si concentrano gli sforzi più critici?

- Qual è la sequenza ottimale di deformazione per evitare pieghe e cricche?

- Quanto durerà la matrice prima che si renda necessario sostituirla?

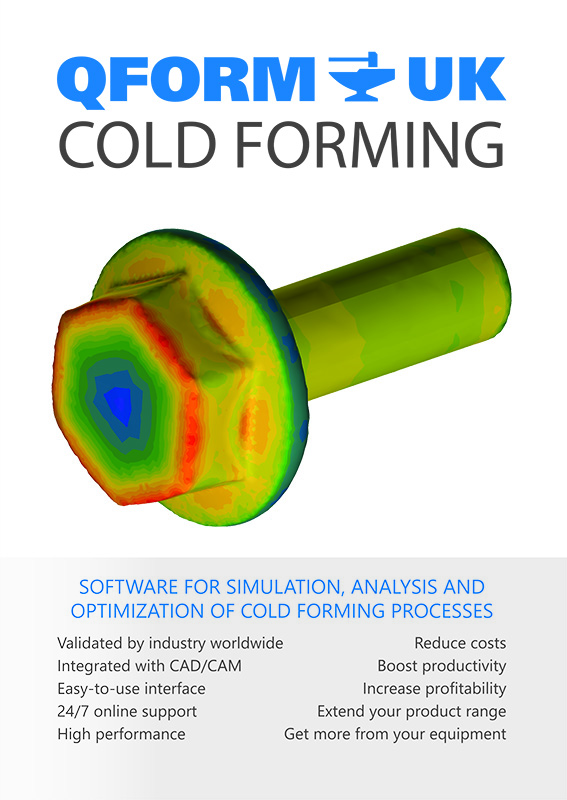

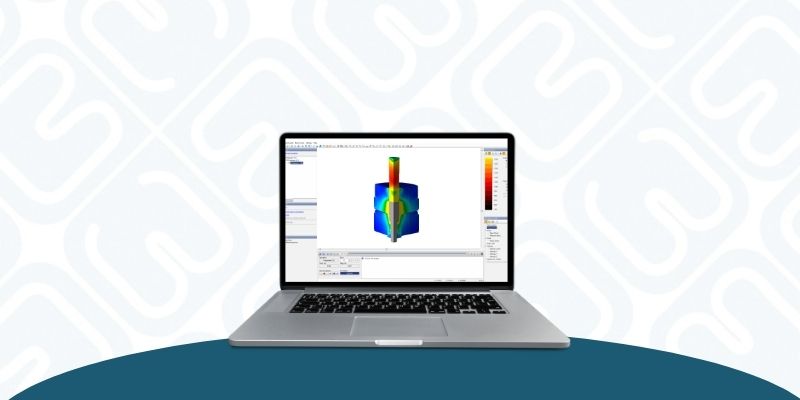

Con QForm UK, leader tra i software di simulazione per la formatura dei metalli, le risposte a queste domande diventano immediate. Grazie alla sua capacità di modellare la deformazione elasto-plastica e tenere conto della flessibilità degli utensili, QForm UK consente una valutazione completa e realistica dell’intero processo di stampaggio, riducendo il ricorso ai test fisici e ai costosi cicli di prototipazione.

Inoltre, la simulazione permette di:

- Testare in anticipo diverse configurazioni di stampi

- Ottimizzare i parametri macchina con estrema precisione

- Eliminare i colli di bottiglia nelle fasi iniziali di industrializzazione

Quanto tempo e budget potresti risparmiare se riuscissi a validare un ciclo produttivo completo in ambiente virtuale, prima ancora di avviare una pressa?

La digitalizzazione del processo diventa così un asset competitivo fondamentale, soprattutto in mercati dove la customizzazione, la velocità di risposta e il contenimento dei costi sono fattori decisivi.

QForm UK come strumento di efficienza industriale: simulazione avanzata per accelerare lo sviluppo e contenere i costi

Nel mondo competitivo della deformazione a freddo, ogni ora di produzione guadagnata e ogni utensile risparmiato rappresentano un vantaggio tangibile. QForm UK si propone come un alleato strategico in questo scenario, grazie alla sua capacità di trasformare la progettazione e validazione dei processi di stampaggio a freddo acciaio in un flusso ottimizzato, controllabile e digitalmente verificato.

Con QForm UK, le aziende possono abbracciare una logica predittiva che consente di:

- Simulare con precisione ogni fase del ciclo di formatura

- Identificare e correggere in anticipo difetti potenziali

- Testare in modo virtuale varianti di design o materiali, evitando costosi esperimenti fisici

Il risultato? Una drastica riduzione del time-to-market e dei costi associati a:

- Utensili fuori tolleranza o prematuramente usurati

- Fermate impianto per rilavorazioni

- Scarti di produzione e rilavorazioni post-processo

Grazie a modelli avanzati per la valutazione della durata degli utensili e dell’usura localizzata, QForm UK consente non solo di prevedere l’efficienza dei tool, ma anche di estenderne la vita utile tramite geometrie e materiali ottimizzati. La simulazione include analisi accurate della distribuzione degli sforzi sugli stampi, permettendo interventi mirati dove serve davvero.

Inoltre, la velocità del motore di calcolo e l’interfaccia user-friendly permettono al team tecnico di eseguire più simulazioni in meno tempo, aprendo a un approccio iterativo e continuo all’ottimizzazione del processo.

Hai mai calcolato quanto incide il costo della non qualità su una commessa strategica? Con QForm UK puoi prevenire il problema a monte, prima ancora che si manifesti in officina.

QForm UK non è solo un software di simulazione, ma uno strumento decisionale capace di integrare progettazione, ingegneria di processo e produzione in un ecosistema digitale coerente. Un alleato indispensabile per tutte le aziende che vogliono ridurre i costi operativi, aumentare la redditività e mantenere un vantaggio competitivo nel tempo.

Gestione predittiva delle tolleranze e dell’usura utensile: approccio ingegneristico supportato da QForm UK

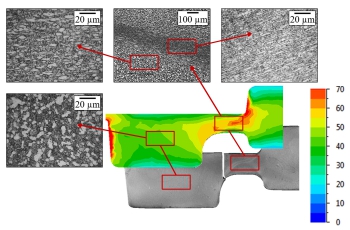

Uno degli aspetti più critici, ma spesso trascurati nello stampaggio a freddo dell’acciaio, è la deformazione elastica degli utensili. Sotto le altissime pressioni tipiche di questo processo, anche i materiali più resistenti – come acciai per utensili temprati – subiscono micro-deformazioni che, sommandosi, incidono in modo sensibile sulla geometria finale del pezzo stampato.

Parliamo di variazioni minime, dell’ordine di pochi centesimi di millimetro, ma che in settori ad alta precisione come l’automotive, l’aerospaziale o la meccanica fine, possono fare la differenza tra un pezzo conforme e uno da scartare. In assenza di simulazione, queste problematiche emergono solo dopo la fase produttiva, quando correggere significa rifare stampi, bloccare la produzione e compromettere le scadenze.

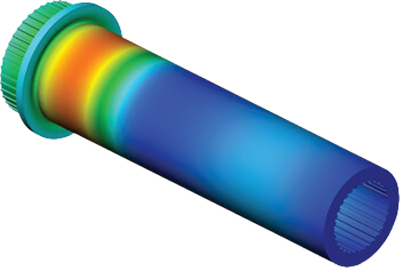

Ecco perché QForm UK include modelli avanzati di calcolo elasto-plastico, capaci di simulare in modo accurato:

- la flessione e compressione della matrice e del punzone

- l’effetto cumulativo sulle tolleranze dimensionali

- l’impatto delle sollecitazioni cicliche sulla durata degli utensili

Questo permette ai progettisti di compensare preventivamente le deformazioni nel design degli stampi, garantendo che il risultato reale corrisponda perfettamente al progetto CAD, anche dopo migliaia di cicli di produzione.

Inoltre, il software consente di simulare la vita utile degli utensili in funzione dei materiali, delle geometrie e delle condizioni operative, fornendo un supporto concreto alle decisioni su:

- scelta dei materiali per gli stampi

- strategie di manutenzione predittiva

- ottimizzazione della lubrificazione e dei parametri di processo

Hai mai avuto problemi di deriva dimensionale su pezzi in serie lunga? O di scostamenti tra batch causati da usura utensile?

Con QForm UK puoi identificare e correggere a monte questi problemi, garantendo stabilità produttiva e conformità anche nei lotti più critici.

Il gemello digitale nel cold forming: dalla simulazione virtuale alla produzione intelligente con QForm UK

La digitalizzazione del processo di stampaggio a freddo acciaio non è più una tendenza, ma una leva competitiva essenziale per le imprese manifatturiere che puntano su efficienza, scalabilità e qualità ripetibile. Integrare strumenti di simulazione come QForm UK all’interno del proprio workflow tecnico significa trasformare l’approccio alla produzione, passando da un modello reattivo a uno completamente predittivo.

Con la creazione di un vero e proprio “gemello digitale” del processo di formatura, è possibile:

- Prevedere con precisione ogni comportamento del materiale e dell’utensile

- Simulare l’intero ciclo produttivo in ambiente virtuale prima di andare in pressa

- Validare e confrontare rapidamente diverse soluzioni tecnologiche (design stampi, parametri macchina, materiali)

- Documentare il know-how tecnico in modo strutturato e condivisibile

La digitalizzazione consente anche una collaborazione più fluida tra progettisti, operatori di officina, clienti e fornitori. Grazie a strumenti come QForm Viewer, i risultati delle simulazioni possono essere visualizzati, analizzati e discussi in team anche senza licenze complete, facilitando il lavoro multi-sede e cross-funzionale.

Ma non è tutto: la possibilità di integrare i dati provenienti da QForm con altri software CAE o ERP permette di automatizzare l'intero ciclo di sviluppo del processo, dalla progettazione iniziale alla manutenzione predittiva, passando per il controllo qualità.

Stai ancora gestendo lo sviluppo utensili su base empirica o hai già avviato la transizione verso una supply chain digitalizzata e intelligente?

QForm UK rappresenta il ponte ideale tra esperienza pratica e intelligenza computazionale, trasformando ogni simulazione in una base solida per prendere decisioni tecniche basate su dati oggettivi.

QForm UK, il tuo alleato nello stampaggio a freddo acciaio

Lo stampaggio a freddo acciaio rappresenta un’opportunità concreta per migliorare la competitività, ma solo se gestito con precisione e previsione. QForm UK consente alle aziende di affrontare le sfide di oggi con strumenti tecnologici affidabili, riducendo errori, costi e tempi di sviluppo.