Nel processo tecnologico di estrusione alluminio riuscire a ottimizzare l’equilibrio velocità-temperatura del flusso del materiale simultaneamente, (temperatura e plasticità del materiale), unitamente alla deformazione della matrice, anche per profili a pareti sottili molto complessi, significa stimare la qualità della produzione finale e contemporaneamente l’efficienza del processo di produzione. Dalla deformazione delle matrici all’ottimizzazione del flusso del materiale, i produttori devono affrontare problemi che possono compromettere la qualità del prodotto finale, aumentare i costi operativi e rallentare i tempi di sviluppo.

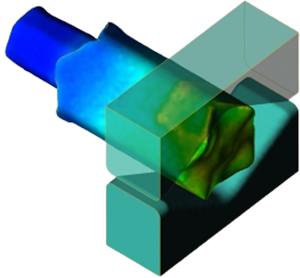

In questo contesto, QForm UK Extrusion rappresenta la soluzione innovativa per migliorare l’efficienza operativa e ridurre gli errori, simulando il flusso del materiale accoppiando aspetti termici e meccanici con estrema precisione. QForm UK Extrusion aiuta a prevenire deformazioni indesiderate, ottimizzare il design delle matrici e velocizzare la progettazione degli utensili necessari.

QForm UK Extrusion è il migliore strumento a disposizione per creare un flusso di lavoro molto più rapido e affidabile per lo sviluppo del processo di estrusione, sia per i progettisti di matrici che per le unità di estrusione. Può quindi essere utilizzato come strumento per il lavoro di squadra e la comunicazione tra i produttori di utensili e profili.

In questo articolo scoprirai come QForm UK Extrusion possa rivoluzionare ogni fase produttiva, garantendo risultati superiori, riduzione dei costi e un vantaggio competitivo sostenibile.

Indice

- Che cos'è l'estrusione dell'alluminio?

- A cosa serve l'estrusione dell'alluminio?

- Le sfide nell’estrusione dell’alluminio e come superarle

- QForm UK Extrusion: la soluzione innovativa per l’estrusione

Che cos'è l'estrusione dell'alluminio?

L’estrusione dell’alluminio è un processo di lavorazione che sottopone l’alluminio in barre cilindriche, opportunamente preriscaldate, a deformazione plastica per forte compressione attraverso una matrice con sezione trasversale desiderata che ne consente la modellazione del materiale in profili dalla forma specifica. Con l’alluminio, l’estrusione è conveniente per la produzione di profili con geometrie esterne ed interne molto complesse, nonostante la sua fragilità: durante la lavorazione è sottoposto, infatti, solo a sollecitazioni di compressione e di taglio e comunque i prodotti con l’estrusione acquistano una maggiore resistenza ed una eccellente finitura esterna.

Si tratta di un processo estremamente complesso che richiede l’impiego di macchinari ad alta precisione: le matrici giocano un ruolo determinate per produrre profili e forme di diverse dimensioni, adatti a una vasta gamma di applicazioni industriali. È richiesto anche un elevato livello di precisione e il controllo di numerosi parametri, come pressione, temperatura e velocità, per garantire la qualità del prodotto finale. Nonostante le sue sfide, l’estrusione dell’alluminio offre vantaggi significativi, tra cui la possibilità di produrre profili personalizzati, ridurre sprechi di materiale e mantenere una resistenza meccanica ottimale nel prodotto finito.

L’utilizzo di QForm UK Extrusion rivoluziona questo processo, accelerando significativamente lo sviluppo degli utensili di estrusione ed eliminando la necessità di produrre un pre-production sample. Il software permette di ridurre i tempi di commercializzazione, prevedere con precisione la qualità dei prodotti estrusi e ottimizzare l’intero ciclo produttivo, contribuendo così a una drastica riduzione dei costi operativi e di sviluppo.

Come funziona l’estrusione di profilati in alluminio?

L’estrusione di profilati in alluminio è un processo industriale che consente di ottenere profili con forme e dimensioni specifiche, caratterizzati da elevate prestazioni tecniche. In altre parole è la tecnologia utilizzata per trasformare, nel nostro caso un metallo quale l’alluminio, in un manufatto di forma continua, mediante l'azione combinata di calore e pressione. La macchina utilizzata per questa operazione è l'estrusore nel quale è collocata la matrice o sagoma di estrusione.

Le origini di questa metodologia di produzione risalgono al 1700, ma è solo con la seconda metà del '900 che l’estrusione è diventata un processo consolidato, utilizzato per produrre profili di alta precisione e componenti tecnologicamente avanzati.

Principalmente, l’estrusione può essere:

- Continua: prevede la produzione di un materiale di lunghezza indefinita

- Semicontinua: che prevede la produzione di molti pezzi.

Il materiale può essere lavorato:

- a caldo: ovvero al di sopra della temperatura di ricristallizzazione per evitare che il materiale si indurisca e per facilitare la spinta del materiale attraverso la matrice

- a freddo: ovvero al di sopra della temperatura ambiente, ma al di sotto della temperatura di ricristallizzazione.

l processo di estrusione sfrutta la caratteristica dell'alluminio di essere deformabile plasticamente a temperature di circa 450-530° C. Normalmente si cerca di bilanciare le forze richieste, quali la proprietà dell’alluminio di poter essere deformato permanentemente senza subire né modifiche strutturali e di resistenza meccanica né fratture e la proprietà indotta dal processo di estrusione di essere ridotto in profili a perti sottili e complesse, la sua plasmabilità. La temperatura può anche essere quella ambiente o quasi, per l'assenza di ossidazione, la maggiore resistenza dovuta alla lavorazione a freddo, le tolleranze più strette, la migliore finitura superficiale e la velocità di estrusione.

I passaggi principali del processo di estrusione consistono in:

- preparazione del materiale: una barra di alluminio, (nel gergo detta billetta), viene inizialmente riscaldato a una temperatura compresa tra i 450°C e i 530°C o lavorato a temperatura ambiente. Questo lo rende più malleabile e pronto per la deformazione.

- pressione nella matrice: la billetta viene compressa da un potente pistone che spinge il materiale attraverso una matrice, una sagoma, che riproduce la forma esterna del pezzo che si vuole ottenere.

- formazione del profilato: il materiale, passando attraverso la matrice, assume la forma desiderata del profilo. Questo processo richiede un preciso controllo della velocità e della temperatura per evitare deformazioni o difetti.

- raffreddamento e finitura: il profilo estruso viene raffreddato, tagliato alla lunghezza desiderata e sottoposto a trattamenti termici o superficiali per migliorare le proprietà meccaniche o estetiche.

QForm UK Extrusion è un ottimo strumento per creare un flusso di lavoro molto più rapido e affidabile per lo sviluppo del processo di estrusione, sia per i progettisti di matrici che per le unità di estrusione. Ma può anche essere utilizzato come strumento per il lavoro di squadra e la comunicazione tra i produttori di utensili e profili.

Anche in caso in cui gli stabilimenti dei partner non hanno una licenza QForm UK Extrusion si può condividere con loro i risultati della simulazione utilizzando lo speciale QForm UK Extrusion Viewer freeware o utilizzando report generati automaticamente. QForm Extrusion UK Viewer presenta tutti gli strumenti per l'analisi dei processi.

I produttori di set di matrici o gli ingegneri di officine utensili solitamente non si caricano del peso dell'equilibrio velocità-temperatura e di altri parametri specifici del processo di estrusione che sono molto importanti per l'unità di estrusione in termini di qualità del prodotto ed efficienza del processo.

La condivisione dei risultati di simulazione offre a produttori di set di matrici e agli ingegneri di officine utensili l'opportunità di collaborare, creare processi di estrusione affidabili senza prove di set di matrici e persino di istruirsi a vicenda, aumentare la qualità complessiva della progettazione e della tecnologia.

Quando entrambe le parti sono soddisfatte della soluzione di progettazione approvata da parametri tecnologici reali, il set di matrici è pronto per essere prodotto.

A cosa serve l'estrusione dell'alluminio?

L’estrusione dell’alluminio è un processo industriale fondamentale per trasformare questo materiale versatile in profili dalle forme specifiche, adatti a molteplici applicazioni. Grazie alle sue proprietà plastiche, l’alluminio può essere facilmente modellato attraverso l’estrusione, nonostante il processo richieda un elevato livello di precisione e controllo per garantire la qualità finale del prodotto.

I principali vantaggi dell’estrusione dell’alluminio sono:

- produzione di profili personalizzati: l’estrusione consente di ottenere profili con geometrie complesse, progettati su misura per soddisfare esigenze specifiche, che spaziano da barre semplici a strutture intricate quali i profili a parti sottili

- riduzione degli sprechi di materiale: grazie al processo di estrusione, l’alluminio può essere lavorato con grande efficienza, limitando al minimo gli scarti e massimizzando l’utilizzo del materiale.

- resistenza e leggerezza: i profili estrusi mantengono le caratteristiche meccaniche tipiche dell’alluminio, come l’elevata resistenza alla corrosione e l’ottimo rapporto tra peso e robustezza, rendendoli ideali per applicazioni strutturali.

- versatilità applicativa: i profili estrusi trovano impiego in settori diversi, tra cui: automotive e trasporti, elettronica ed elettromeccanica, illuminotecnica, metalmeccanica e robotica, nautica e aeronautica, arredamento, design e arredo tecnico, edilizia e meccanica.

- compatibilità con il riciclo: l’alluminio è altamente riciclabile e l’estrusione favorisce un utilizzo sostenibile del materiale, contribuendo a ridurre l’impatto ambientale.

L’estrusione dell’alluminio combina precisione, efficienza e flessibilità, rendendola indispensabile per creare prodotti di alta qualità che soddisfano le richieste di un mercato in continua evoluzione.

Applicazioni pratiche dell’estrusione di profili in alluminio

L’estrusione di profili in alluminio trova applicazione in una vasta gamma di settori grazie alle caratteristiche uniche del materiale, come leggerezza, plasmabilità e resistenza. Questo processo consente di creare profili personalizzati e funzionali per soddisfare esigenze specifiche.

Ecco alcuni dei principali settori in cui si applica l’alluminio estruso:

- automotive e trasporti: per la produzione di telai, carrozzerie e componenti strutturali. Grazie alla sua leggerezza e resistenza, consente di ridurre il peso complessivo dei veicoli, migliorandone l’efficienza energetica e le prestazioni. È impiegato anche in applicazioni ferroviarie e aerospaziali per garantire solidità senza appesantire le strutture.

- elettronica ed elettromeccanica: per la produzione di dissipatori di calore, involucri protettivi e componenti per apparecchiature elettroniche. La sua eccellente conducibilità termica e leggerezza lo rendono ideale per garantire prestazioni elevate e durata. Inoltre, può essere lavorato in forme complesse per adattarsi a specifiche tecniche dei dispositivi.

- illuminotecnica: per la realizzazione di corpi lampada, dissipatori di calore e strutture di supporto per sistemi di illuminazione. La sua leggerezza e capacità di condurre il calore lo rendono ideale per ottimizzare la durata e l’efficienza delle sorgenti luminose, in particolare nei LED. I profili estrusi possono essere personalizzati per design innovativi e applicazioni tecniche.

- metalmeccanica e robotica: per la creazione di strutture leggere e robuste, guide lineari, bracci robotici e componenti per macchinari industriali. La sua resistenza meccanica unita alla leggerezza permette di ottimizzare le prestazioni dei sistemi robotizzati e delle apparecchiature tecniche. Grazie alla possibilità di creare profili complessi e modulari, è ideale per applicazioni personalizzate.

- nautica e aeronautica: per la produzione di componenti leggeri ma altamente resistenti, come telai, carene, supporti strutturali e pannelli rinforzati. La sua resistenza alla corrosione, combinata alla leggerezza, lo rende perfetto per applicazioni in ambienti estremi come mare e alta quota. I profili estrusi possono essere progettati per ottimizzare l’efficienza aerodinamica e ridurre i consumi energetici.

- arredamento, design e arredo tecnico: per la creazione di profili eleganti, funzionali e durevoli. È impiegato in strutture per mobili, cornici, supporti per apparecchiature e dettagli decorativi grazie alla sua leggerezza e versatilità. L’estrusione consente di realizzare forme innovative, adattabili a progetti di design personalizzati.

- edilizia e meccanica: per la produzione di infissi, facciate continue, strutture portanti e profili tecnici per macchinari. La sua resistenza alla corrosione, leggerezza e versatilità lo rendono ideale per applicazioni strutturali e decorative. Grazie all’estrusione, è possibile realizzare profili su misura per soddisfare esigenze specifiche di design e funzionalità.

Le sfide nell’estrusione dell’alluminio e come superarle

L’estrusione dell’alluminio è un processo industriale complesso che presenta numerose sfide tecniche. Tra i problemi più comuni ci sono:

- deformazioni dei profili: durante l’estrusione, il flusso del materiale può essere influenzato da fattori come la flessione dello stampo e la distribuzione non uniforme della velocità, causando distorsioni nei profili.

- variazioni dimensionali e difetti superficiali: impossibilità di mantenere forme precise e uniformi lungo il profilo, spesso dovute a temperature o pressioni non ottimizzate.

- sprechi e inefficienza: gli errori di progettazione e il mancato controllo sui parametri possono generare scarti significativi, aumentando i costi di produzione.

- usura delle matrici: le sollecitazioni meccaniche e termiche possono ridurre rapidamente la durata delle matrici, comportando frequenti sostituzioni e interruzioni del ciclo produttivo.

Questi fattori possono compromettere la qualità del prodotto finale, aumentare i costi e rallentare i tempi di produzione. QForm UK Extrusion offre una soluzione innovativa per affrontare e risolvere questi problemi prima ancora che si manifestino nella produzione reale, grazie a una serie di funzionalità avanzate, tra cui:

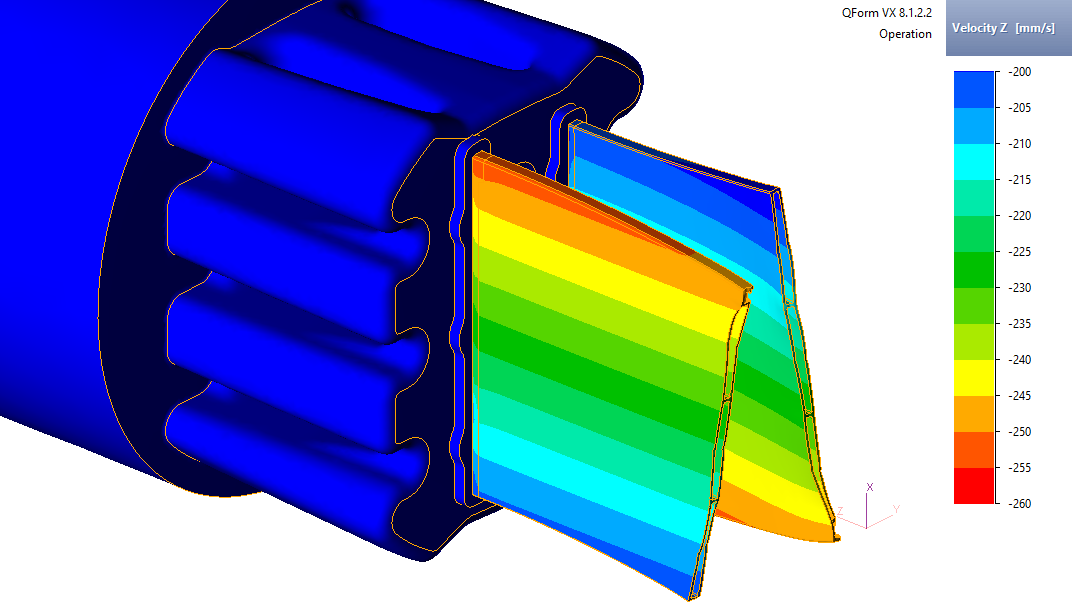

- simulazione avanzata di profili: supporta profili solidi, semisolidi e cavi, indipendentemente dalla loro complessità, garantendo massima precisione e adattabilità.

- previsione accurata della forma del profilo: analizza e prevede la forma della parte anteriore del profilo durante ogni fase del processo di estrusione.

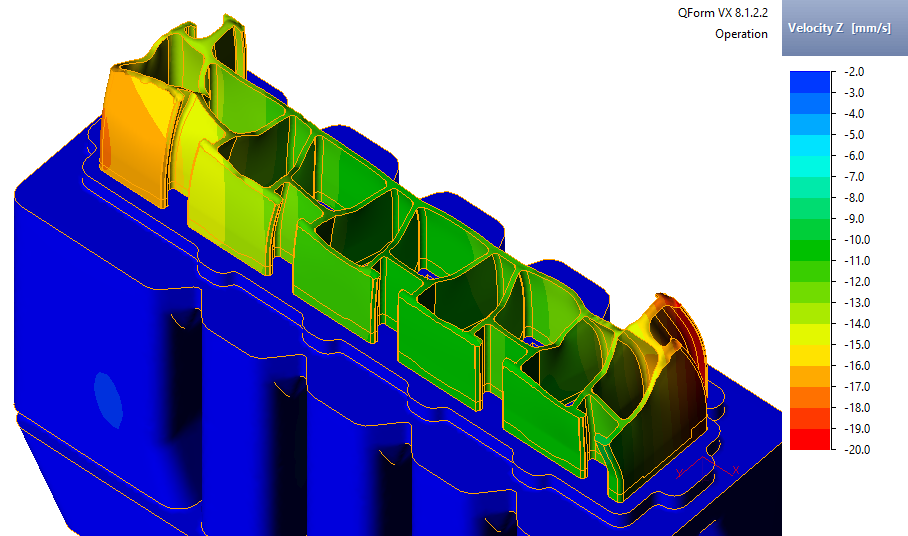

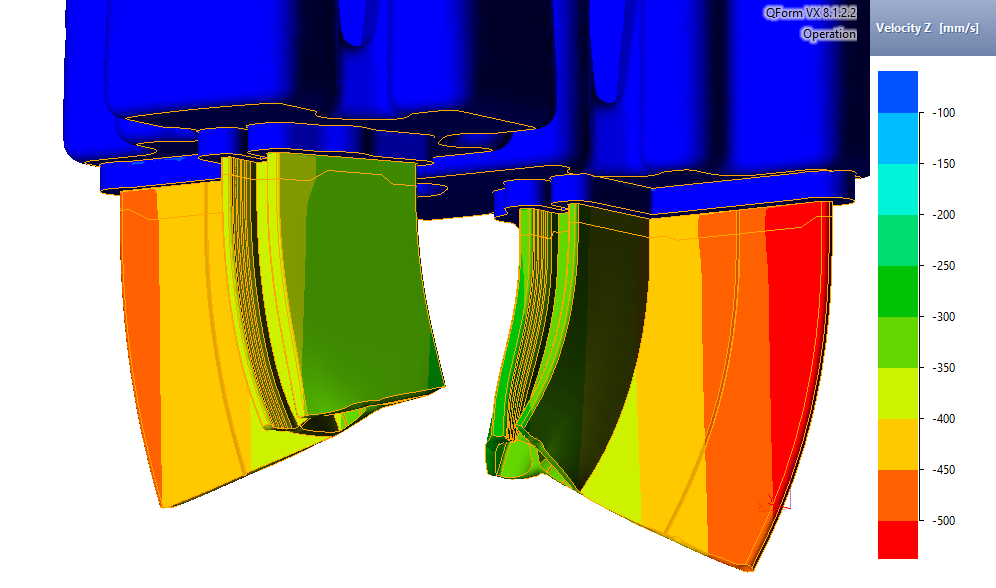

- distribuzione della velocità ottimizzata: monitora e controlla la velocità del materiale in ogni fase per garantire un flusso uniforme e una qualità costante del profilo.

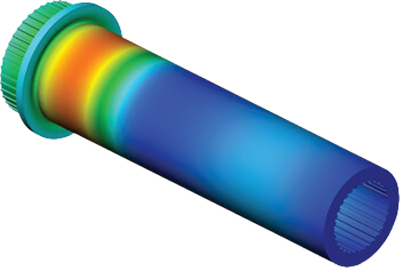

- calcolo accoppiato meccanico e termico: esegue simulazioni integrate considerando attività meccaniche e termiche per qualsiasi numero di billette lavorate consecutivamente.

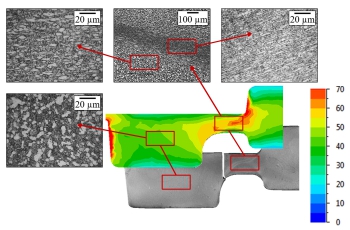

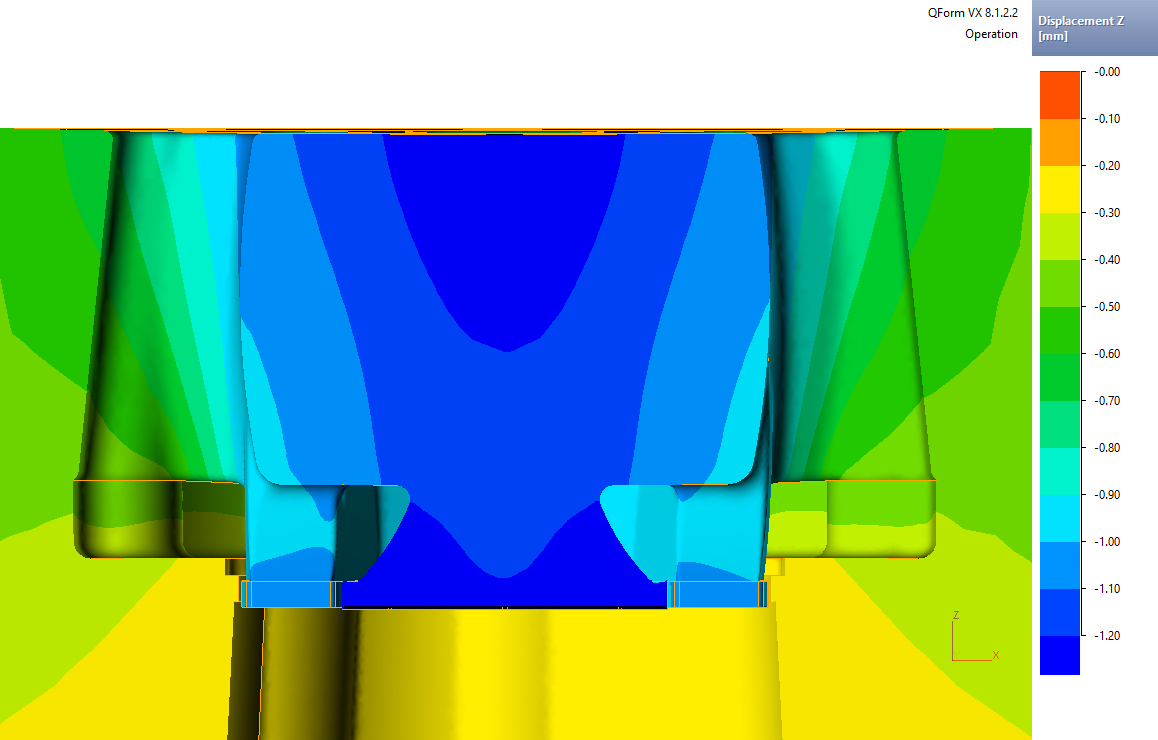

- analisi interattiva del flusso e dello stampo: tiene conto dell’interazione tra la flessione dello stampo e il flusso del materiale, ottimizzando entrambi per ridurre difetti.

- distribuzione dettagliata dei parametri critici: fornisce dati sulla temperatura, stress, deformazione e velocità in qualsiasi sezione trasversale del pezzo o dell’utensile, migliorando la comprensione del processo.

- previsione della durata degli utensili: analizza lo stress sugli strumenti per prevedere e migliorare la vita utile delle matrici e degli utensili di estrusione.

- determinazione delle distorsioni del profilo: simula e corregge le deformazioni dovute alla flessione dello stampo e ai cambiamenti termici durante il raffreddamento.

- previsione del carico di estrusione: calcola con precisione il carico richiesto per ottimizzare l’efficienza del processo e prevenire problemi operativi.

- ottimizzazione dell’altezza del cuscinetto: consente di perfezionare i parametri del cuscinetto per migliorare il flusso del materiale e la qualità del profilo estruso.

QForm UK Extrusion: la soluzione innovativa per l’estrusione

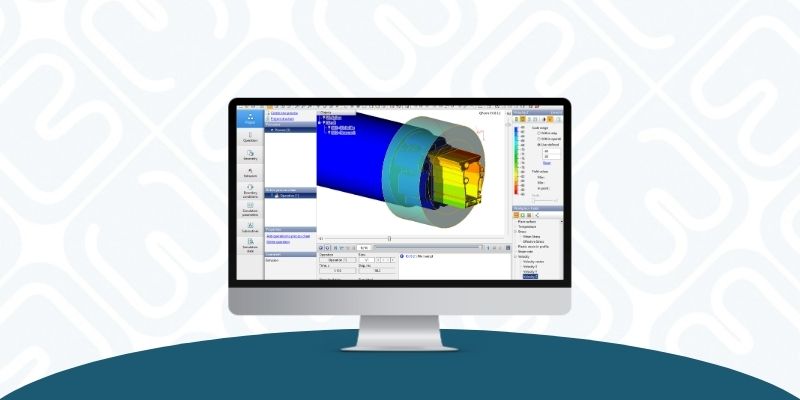

QForm UK Extrusion è un software innovativo e intuitivo, unico sul mercato per la sua capacità di eseguire simulazioni accoppiate meccanico-termiche del flusso di materiale, integrandole con l’analisi della deformazione di matrici a pareti sottili, anche estremamente complesse. Progettato specificamente per il processo di estrusione, consente di analizzare in dettaglio lo stato di sforzo-deformazione del set di matrici e di ottimizzarne le prestazioni.

Il software tiene conto di fenomeni critici, come la deformazione della matrice che può provocare anche minime variazioni dell'angolo di appoggio, con un impatto significativo sui modelli di flusso del materiale. Questa funzionalità avanzata garantisce simulazioni precise e predittive, essenziali per ottimizzare il processo di estrusione e prevenire problemi prima della produzione reale.

Inoltre, gli utensili richiesti per la produzione di profili estrusi presentano un’elevata complessità e possono richiedere tempi significativi per una progettazione accurata. Con QForm Uk Extrusion UK Extrusion, è possibile accelerare drasticamente lo sviluppo degli utensili, eliminando la necessità di prove su pressa reale. Il software consente di ridurre i tempi di commercializzazione, prevedere con precisione la qualità del prodotto estruso e ottimizzare ogni fase del processo. Questo approccio avanzato non solo migliora l’efficienza, ma riduce in modo significativo i costi di produzione, offrendo un vantaggio competitivo ai produttori.

Vantaggi dell’estrusione con QForm UK Extrusion

I principali vantaggi del software QForm UK Extrusion sono:

- simulazione accoppiata di flusso del materiale e deformazione dello stampo: analizza simultaneamente i fenomeni meccanici e termici, considerando l’influenza reciproca tra la flessione dello stampo e il flusso del materiale per garantire una maggiore precisione nel risultato finale.

- massima velocità di simulazione per profili complessi: grazie all’approccio avanzato Lagrange-Eulero e agli algoritmi ottimizzati di QForm UK Extrusion, è possibile simulare anche i profili più complicati con tempi significativamente ridotti, come dimostrato in ICEB 2015.

- simulazione della deformazione elasto-plastica: permette di prevedere la deformazione del profilo causata dal raffreddamento dopo l’estrusione, migliorando la qualità e la precisione del prodotto finito.

- elevata precisione nei risultati di simulazione: utilizza una mesh adattiva avanzata e calcoli accoppiati meccanico-termici, progettati specificamente per garantire simulazioni accurate e affidabili.

- interfaccia intuitiva e semplice inserimento dei dati iniziali: un sistema user-friendly riduce la curva di apprendimento, rendendo il software accessibile anche a nuovi utenti e velocizzando l’avvio delle simulazioni.

- simulazione completamente automatizzata: l’intero processo viene gestito in modo autonomo dal software, riducendo l’intervento manuale e garantendo coerenza nei risultati.

- visualizzazione e analisi in tempo reale: consente di monitorare i risultati durante il calcolo, permettendo un’analisi immediata e l’eventuale ottimizzazione dei parametri di simulazione.